Der folgende Beitrag illustriert punktuell die Entstehung des Schafts in der Version 1.0. Schon während der Herstellungen mussten einige Anpassungen des Designs vorgenommen bzw. bestimmte Teile, aufgrund der groben Vorplanung, bei der Fertigung entwickelt werden.

Die V1.0, so viel steht schon fest, wird nicht die Letzte sein. Einige Anpassungen sind, bedingt durch verschiedene Faktoren wie dem Gewicht, im Hinblick auf die geplante Nutzung für BDMP ZG3 und BDS 4109 notwendig.

Einige Herstellungsschritte sind nicht auf Bildern festgehalten, daher tauchen immer mal wieder einfach „fertige“ Bauteile auf.

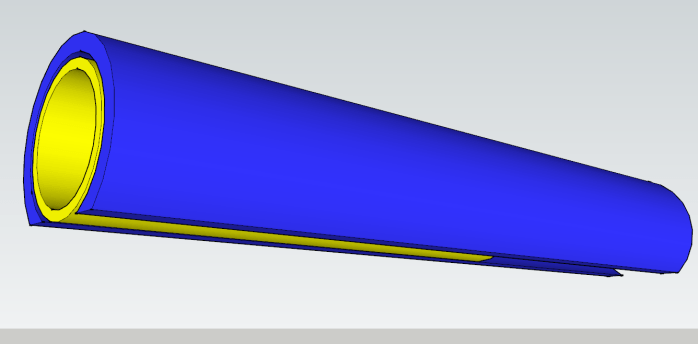

Los geht’s mit dem Kunststoff (PA6) Block um den Lauf zur Klemmung im barrel block. Die Idee war eine Entkopplung der Schwingung zwischen Schaft und System. Der Kunststoffblock ist die einzige Verbindung zwischen Schaft und System, abgesehen von der Abzugsstange am Abzug.

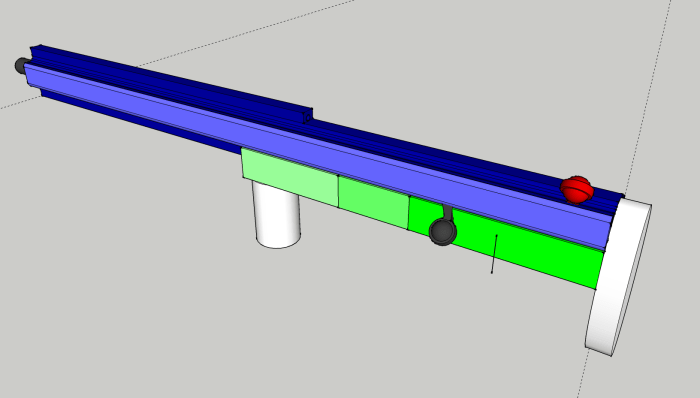

Die Klemmung erfolgt auf 150mm Länge. Da der verfügbare Maschinenpark kein 150mm lange Loch mit der notwendigen Toleranz herstellen kann, wird der Block in 5 Abschnitte à 30mm aufgeteilt. Die Blöcke sind von den Außenabmessungen etwas größer als notwendig. Die Löcher werden per Bohrer und dann per Ausdrehkopf mit einer angefertigten Lehre mit Laufdurchmesser auf saugende Passung gebracht. Abschließen werden die Blöcke wie eine Spannzange geschlitzt.

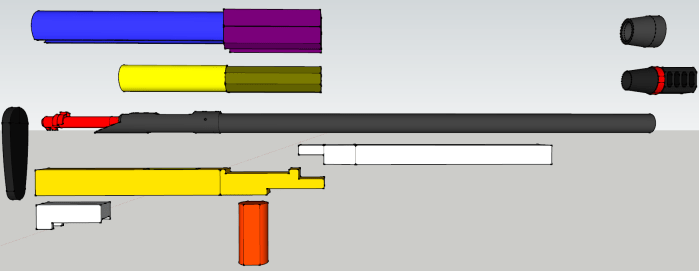

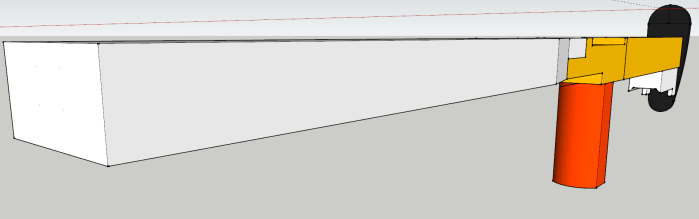

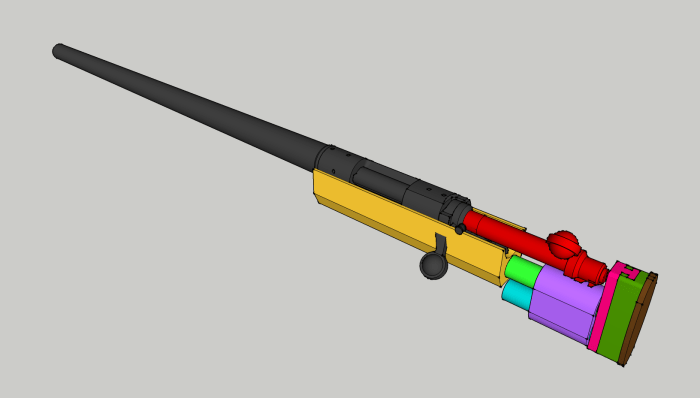

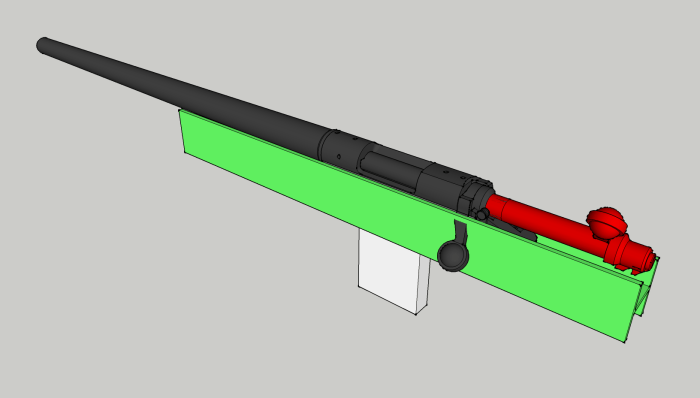

Die fertigen Blöcke kommen werden auf den Lauf aufgeschoben, der lauf horizontal ausgerichtet und anschließend die Blöcke entlang der Laufachse auf das passende Maß überfräst. Das liefert am Ende das achtkantige Profil, wie schon in Teil 3 zu sehen. Der barrel block wird ebenso achtkantig ausgefräst, die 45° Flächen stufig vorgefräst und dann mit einem entsprechenden Fräskopf nachgefräst. Dabei liegen, nach der Planung, nur die 45° von der senkrechten oder waagrechten geneigten Flächen des Kunststoffs am Aluminium an. Hier findet 7075 T6 Aluminium Verwendung, lediglich die später gezeigten Rohre und Profile bestehen aus anderen Legierungen (6060). Für die Klemmung im Block werden beidseitig je 5 Löcher gebohrt und gesenkt. Aus Gründen des geplanten Anzugsmoments der Schrauben wird auf Gewinde im Alu verzichtet und eine Mutter vorgesehen. Im Nachhinein erweist sich das als über-vorsichtig bzw. nicht notwendig und unästhetisch. Der Block wird allseitig überfräst und angefast. Dazu erhält die Fräsmaschine einen automatischen Vorschub 😉Die zu diesem Zeitpunkt gefertigten Teile, Basisschiene, barrel block und äußere Systemhülse, finden zusammen. hier werden erste Zweifel bezüglich des Gewichts wach.

Die innere Systemhülse wird gefertigt und in der Äußeren geführt. Ebenso der Kammerstengel. Im Zuge der weiteren Arbeiten stellt sich heraus, das die Führung der Hülsen ineinander ohne feste Verbindung von innerer Hülse und Verschluss nicht funktioniert. Bis zur funktionierenden V1.0 wird die innere Hülse stark reduziert, bis nur noch eine ca. 15 mm breite Verlängerung übrig bleibt. Hier wird eine Veränderung in V2.0 stattfinden, da die Konstruktion, aufgrund der Geometrie des Verschlusses und der Hülse, nicht spielfrei genug gefertigt werden konnte.

Es folgt der Vorderschaft und seine Befestigung. Der Vorderschaft ist aus einem Aluminiumprofil 40x80L I-Typ Nut 8 gefertigt. Griff und weitere Teile wie die Schaftbacke und zugehörige Teile werden gefertigt. Nicht abgebildet sind ZF-Schiene, Ausarbeitung des Griffs und weitere Detailarbeiten an den gezeigten Teilen. Es werden auch erste Gewichtsreduzierungen durchgeführt, bspw. an der Basisschiene. Auf den Bildern sind einige Details der Basisschiene zu erkennen. So z.B. der Magazinschaft für den späteren Umbau von Einzellader auf Mehrlader in V2.0 sowie der lange Schlitz zur Aufnahme des Abzugsgehäuses. Fertige V1.0 und Schussbilder von der Einschießprozedur in Teil 6.