Bisher hat sich für mich zwar noch kein weiteres Long Range-Event ergeben, aber Vorbereitung ist ja alles. Für den Fall, dass mal kein Schießtisch vorhanden sein sollte, oder das Schießen im Liegen nicht gewollt ist, habe ich mir ein paar Gedanken zum Schießen von einem Dreibein gemacht. Wieder mal…

Ja, die Idee ist nicht neu, ich hatte dazu bereits den einen oder anderen Beitrag verfasst, diesmal habe ich mich aber etwas länger mit dem Thema auseinandergesetzt und ausführlicher nach Komponenten gesucht. Von großer Hilfe war dabei Niko (einer der Redakteure), der mir den entscheidenden Tipp gegeben hat, wonach ich suchen soll, als ich zum professionellen Fotografieren von zwei Gewehren bei ihm war. Vielen Dank übrigens für die tollen Bilder!

Da der Vorderschaft meiner Savage 110 Elite Precision (s.o. im Hintergrund) auf der kompletten Unterseite eine Schiene mit Arca-Swiss-Profil hat, war in diesem Fall auch theoretisch nur ein einziges Bauteil für die Aufnahme des Gewehrs notwendig. Praktisch wollte ich für die sicherlich raren Gelegenheiten, in denen ich vom Stativ schieße, nicht das komplette Equipment neu kaufen. So habe ich nach einer Lösung gesucht, um die vorhandene Kombination aus Manfrotto-Dreibein MT190XPro3 und dem darauf montierten Getrieberegler 410 Junior weiter zu nutzen. Nach ausgiebiger Recherche beim großen Online-Versandhändler habe ich mir schließlich den Kugelkopf AM-40 der Marke Sirui zu einem Preis von 103€ gekauft.

Ich habe mich für diese Modell entschieden, weil es mit wenigen Bedienelementen recht schnörkellos daherkommt: Die Basis lässt sich um 360° rundum verstellen und beliebig klemmen. Der Drehknopf dafür ist auf der Rückseite und auf dem Bild nicht zu sehen. Auf der linken Seite ist der Drehknopf zum Klemmen des Kugelkopfes, koaxial kann man an selbigem auch noch die Dämpfung der Bewegung mittels mitgeliefertem Inbusschlüssel einstellen. Rechts oben befindet sich dann der Drehknopf zum Klemmen der Arca-Schiene. Der Kugelkopf-Durchmesser von 40mm ist schon relativ groß, gewährleistet aber, dass man damit auch große Lasten zuverlässig klemmen und halten kann. Der Hersteller wirbt hier mit bis zu 40kg. Ich hab´s ausprobiert: Die Savage 110 (10,4kg Gewicht mit leerem Magazin) wird auf 45° relativ zum Boden ausgelenkt zuverlässig gehalten!

Kugelköpfe gibt es online richtig viele, einer sticht aber noch besonders hervor, den ich hier kurz erwähnen möchte: Er ist von der Marke Sunwayfoto und hat einen Kugelkopf von 52mm, wird aber nur mit 20kg Traglast angegeben. Dieser ist in Onlineshops für Waffen und Zubehör auch unter einem anderen Namen für einen ordentlichen Aufpreis zu finden – beim großen Online-Versandhändler sind dafür gerade mal 130€ fällig. Dieser Kugelkopf hat eine besonders große Basis, ist grün eloxiert und hat für die Klemmung der Arca-Schiene zusätzlich zum Drehknopf noch einen Klemmhebel. Außerdem ist die Neigung mit nur maximal 44° zur senkrechten Achse eingeschränkt. Zum Schießen reicht das allemal aus und durch diese Einschränkung kann so das Umfallen des kompletten Dreibeins mit Waffe verhindert werden. Besonders erwähnenswert ist die abgestufte Klemmvorrichtung, die Picatinny- und Arca-Schienen aufnehmen kann! Ein an sich geiles Teil, aber mir war es zu groß.

Wer weiter online recherchiert, der findet Kugelköpfe auch gleich im Bundle mit einem Stativ kombiniert. Hier kann man meist noch ordentlich Geld sparen im Vergleich zu den Einzelpreisen.

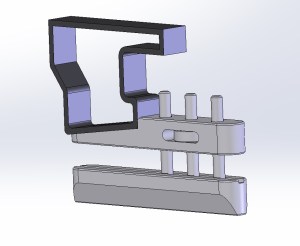

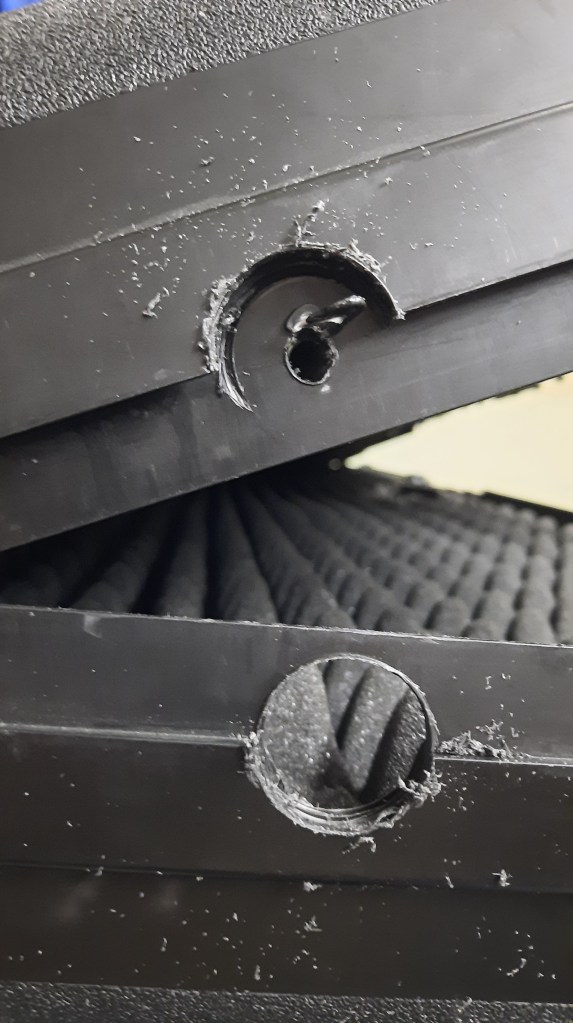

Um den Kugelkopf AM-40 letztendlich nutzen zu können, war in meinem Fall noch ein wenig Zubehör und Nacharbeit notwendig. Der Kugelkopf hat bei dieser Größe ein 3/8″-16 Innengewinde. Um ihn in Verbindung mit dem Getrieberegler von Manfrotto nutzen zu können, musste ich die Schnellwechselplatte etwas nacharbeiten und mittig ein Loch von ca. 9,5 bis 9,6mm Durchmesser bohren, bzw. feilen.

Zur Befestigung habe ich mir dann noch die passenden Schrauben in der Länge 5/8″ bestellt (das sind umgerechnet ca. 15,9mm). Der dafür passende Innensechskant hat die Größe 7/32″. Ich empfehle, zusätzlich Loctite zu verwenden.

Hier ist der Kugelkopf auf der Schnellwechselplatte montiert:

Und hier ist das Teil auf dem Dreibein mit Getrieberegler:

Auf dem nachfolgenden Bild mag der Aufbau jetzt höher erscheinen, als er tatsächlich ist: Dreibein und Waffe sind so eingestellt, dass ein bequemes Schießen im Sitzen möglich ist. Was die Höhe des Manfrotto-Dreibeins angeht, habe ich mir zuerst Sorgen gemacht, ob sie ausreichend ist, um auch im Stehen schießen zu können. Getrieberegler und Kugelkopf bauen aber so hoch auf, dass es trotz Körpergröße von 185cm kein Problem ist. Zur Info: Der Aufbau kann leicht durch Herausziehen der Mittelstange am Dreibein um weitere ca. 25cm erhöht werden, der Stabilität ist das aber nicht mehr dienlich!