Ich hatte mir bereits vor langer Zeit Gedanken darüber gemacht, wie man die zahlreichen Arbeitsschritte beim Wiederladen – insbesondere von Langwaffenhülsen – vereinfachen kann. Diese Ideen habe ich im lange zurückliegenden Beitrag Wiederladen – Die Suche nach Komfort bereits vorgestellt. Meine darin gezeigten Hilfsmittel haben sich seither nicht mehr geändert, sie funktionieren nach wie vor zufriedenstellend. Allerdings muss man für die Anfertigung einiger Kleinteile leider eine Standbohrmaschine und eine Drehbank besitzen, wodurch der Nutzerkreis schon stark eingeschränkt ist. Ich habe also nun endlich mal die Zeit gefunden, diese Teile für die Herstellung in einem 3D-Drucker zu modifizieren und stelle sie in diesem Beitrag zur Verfügung. Die Teile sind nach dem Ausdrucken zwar immer noch nicht gebrauchsfertig, aber mit erheblich weniger Werkzeug fertig zu stellen. Ein metrischer Gewindeschneidsatz und eine Handbohrmaschine müssen aber immer noch verfügbar sein.

Wichtig wäre vorab zu erwähnen, dass die Teile zur Verwendung mit einem Lee Perfect Powder Measure und der Pulverwaage „Eliminator“ von Dillon gedacht sind. Außerdem müssen alle heruntergeladenen 3D-Dateien in Ihrer Dateiendung vor dem Drucken von „.docx“ in „.STL“ umbenannt werden!

Um diesen Beitrag in sich schlüssig abzurunden, komme ich leider nicht umher, die Konstruktion ein zweites Mal zu beschreiben. Ich versuche, mich kurz zu fassen:

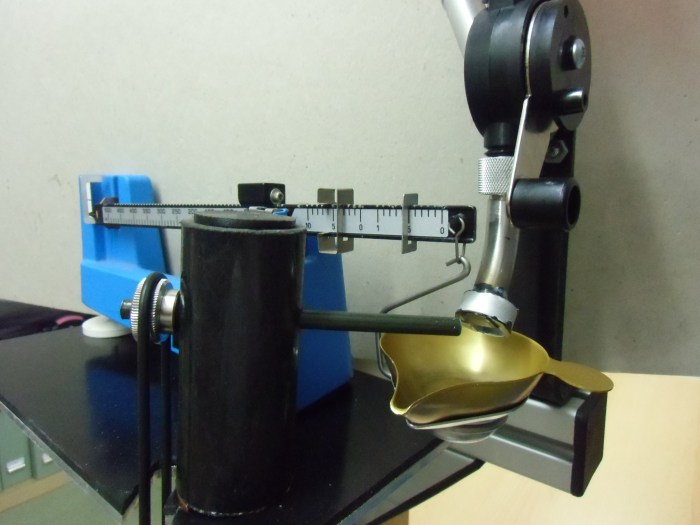

Ich habe die Pulverwaage an meinem Sitzplatz in Augenhöhe auf eine kleine Plattform montiert. Den Pulverfüller „Lee Perfect Powder Measure“ habe ich mittels einer kleinen Konsole so montiert, dass dessen Pulver direkt in das Schälchen der Eliminator hineinfallen kann. Zum Bestimmen einer geeigneten Position sollte das neue Fallrohr Version 7 bereits montiert sein. Es ersetzt das alte Fallrohr mit seiner Prallhülse aus dem ersten Beitrag.

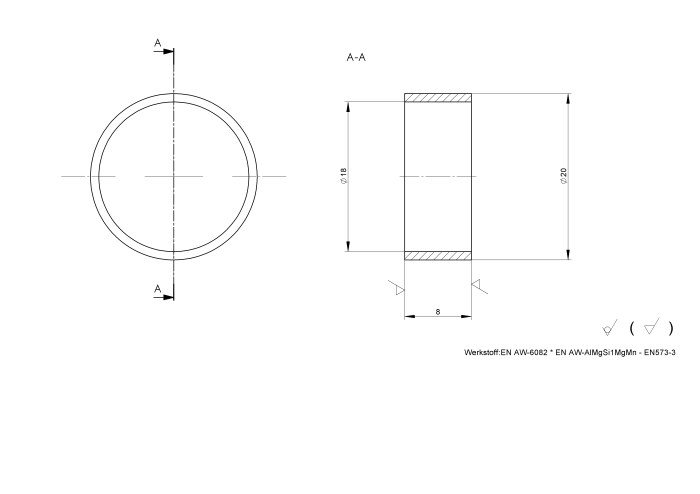

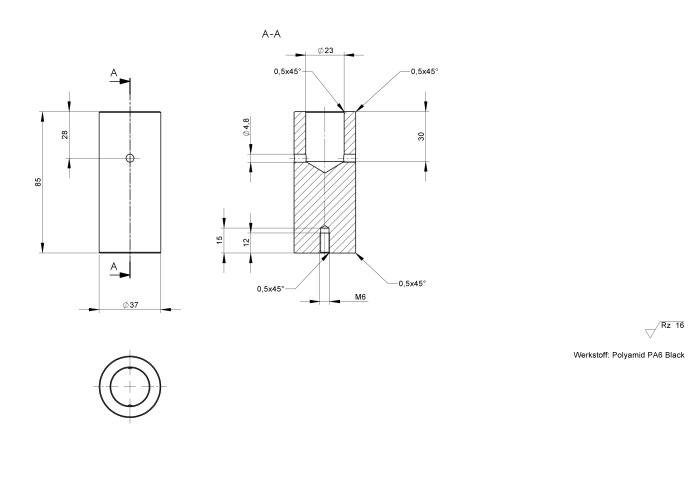

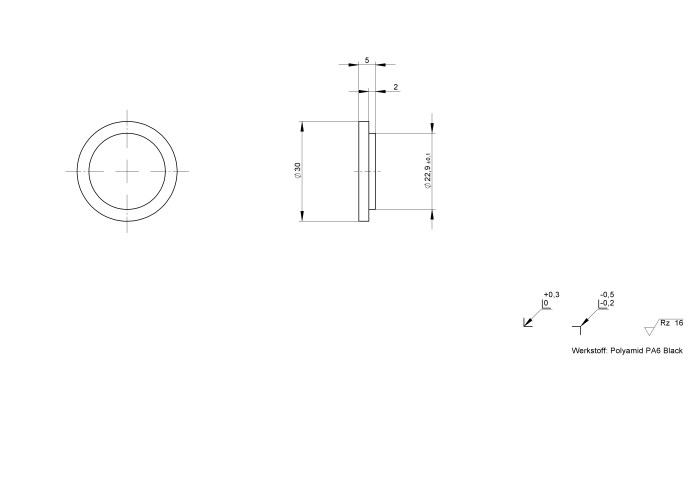

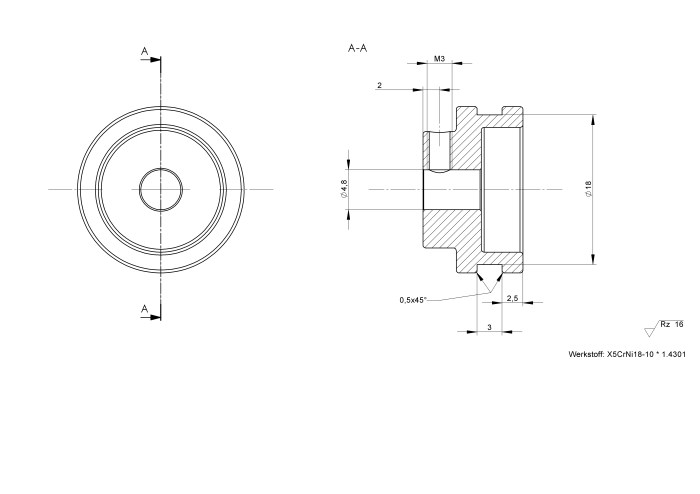

Das Fallrohr allein bringt schon einen Vorteil in Sachen Handling und Zeitersparnis, noch besser wird es mit dem Powder-Trickler, der das Pulver direkt in das Schälchen der Pulverwaage zuführen kann. Hierzu habe ich eine Version erstellt, die beim Ausdrucken Material spart. Das Zuführrohr sollte nicht gedruckt werden, greift hierzu besser zu einem Metallröhrchen aus dem Baumarkt oder so (Außendurchmesser 5-6mm reicht aus). Die quer liegende Bohrung besitzt einen Durchmesser von 3,9mm und kann leicht auf den Durchmesser des später verwendeten Metallröhrchens aufgebohrt werden. Vergesst nicht, dem Metallrohr später noch eine V-Kerbe zu verpassen – siehe Zeichnung – und das eine Ende mit Klebstoff, Gummi etc. zu verschließen. Die axial liegende Bohrung im Standfuss des Powder Tricklers besitzt einen Durchmesser von 5mm. Hier könnt Ihr noch auf D=5,2mm aufbohren und zur Befestigung ein Gewinde M6 hineinschneiden. Für den Trickler wird außerdem noch das Antriebsrad benötigt. Es besitzt eine umlaufende Ringnut mit Breite 3mm, damit mittels O-Ring oder einer geeigneten Schnur ein Antrieb erfolgen kann. Die axiale Bohrung besitzt 4,1mm Durchmesser und muss ebenfalls auf den Durchmesser des späteren Metallrohrs aufgebohrt werden. Zu Sicherung des Antriebsrads befindet sich noch eine Querbohrung mit D=2mm im vorderen Absatz. Hier ist auf D=2,5mm aufzubohren und eine Gewinde M3 reinzuschneiden. Mittels Madenschraube kann das Antriebsrad dann auf dem Metallrohr fixiert werden. Damit das Pulver überhaupt durch das Rohr rieseln kann, muss der Trickler leicht schräg aufgestellt werden. Legt ihm vor der Befestigung des Standfußes einfach einseitig etwas mit einer Höhe von 1 bis 1,5mm Höhe unter.

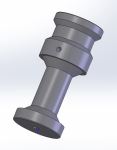

Powder Trickler – Basis_3D-Druck

Antriebsrad_m. Ringnut u. Kernloch f. M3

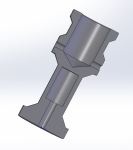

Kommen wir zum manuellen Antrieb. Wenn man den Powder Trickler nahe der Pulverwaage und somit ebenfalls auf Augenhöhe aufgestellt hat, will man ihn nun auch bequem von einer Tischplatte aus bedienen. Dazu benötigten man noch einen manuellen Antrieb. So wie auf dem Bild unten kann er aussehen, muss er aber natürlich nicht. Es bietet sich an, die weiteren Antriebsräder ebenfalls zu drucken. Lediglich bei der aufnehmenden Alustrebe würde ich auch weiterhin Metall verwenden. Das hat den Vorteil, dass Ihr darin eine glatte Bohrung fertigen könnt und sich der Kunststoffzapfen darin eine lange Zeit ohne Probleme drehen wird (bei meinem Prototypen ist eine beschichtete Gleitbuchse eingepresst). Etwas zusätzliches Fett hat aber noch nie geschadet…

Für den manuellen Antrieb muss das oben verlinkte Antriebsrad mit Ringnut also ein weiteres Mal gedruckt werden. Es wird axial diesmal auf einen Durchmesser von D=8mm aufgebohrt und mit dem Zapfen des Hand-Antriebsrads verpresst oder verklebt oder bei Bedarf abermals mit Madenschraube gesichert – kommt ganz auf die Fertigungstoleranz Eures Druckers an.

Wo auch immer ihr nun das zweite Antriebsrad in Kombination mit dem Handantriebsrad montiert habt, es gilt nun, beide Antriebsräder mit einem O-Ring (Schnurdurchmesser 3mm) oder einer anderen geeigneten Schnur zu verbinden. Ich würde den O-Ring bevorzugen, weil er durch sein Gummi schon sehr guten Grip gewährleistet und man die Schnur nicht mehr zu einem Ring verknoten muss. Je nach baulicher Lage sollte der O-Ring einen Durchmesser von 160-200mm haben. Achtung, im Baumarkt bekommt Ihr sowas jedenfalls nicht mehr…

Hier nochmal die Gesamtansicht mit den alten Teilen aus Metall.