Ab und an verliert man das Interesse an Dingen, auch wenn es mal richtige Herzensprojekte waren, in die man viel Zeit investiert hat. Das war beim Projekt Taktischer Schaft für den AG42B Ljungman bei mir leider schon länger der Fall und in mir ist der Entschluss gereift, meine beiden Ljungmans zu verkaufen. Dass das für den extra dafür konstruierten taktischen Schaft alles andere als einfach werden würde, war mir klar, übertrifft der Preis des Schafts jenen des Gewehrs ja locker um das Doppelte.

Davon ist die Rede:

Vorher

Nachher

Als ich dann von einem Kollegen erfahren habe, dass er ein sündhaft teures R700 Long Action-System von Zermatt – übrigens im recht neuen Kaliber .300 PRC – in Auftrag gegeben hat, ergab sich für mich die Gelegenheit dieses System für künftige Schaft-Projekte mal zu vermessen. Da ein weiterer gemeinsamer Kollege das exakt gleiche System ebenfalls bestellt und mit einem eigens dafür georderten Schaft von MDT sogar noch einen obendrauf gelegt hat, durfte ich auch diese Gelegenheit nutzen und den Schaft gleich mit vermessen. Ein richtiger Glücksfall für mich, allerdings mit ordentlich Arbeit verbunden, deren Abschluss erst in einigen Monaten zu erwarten war.

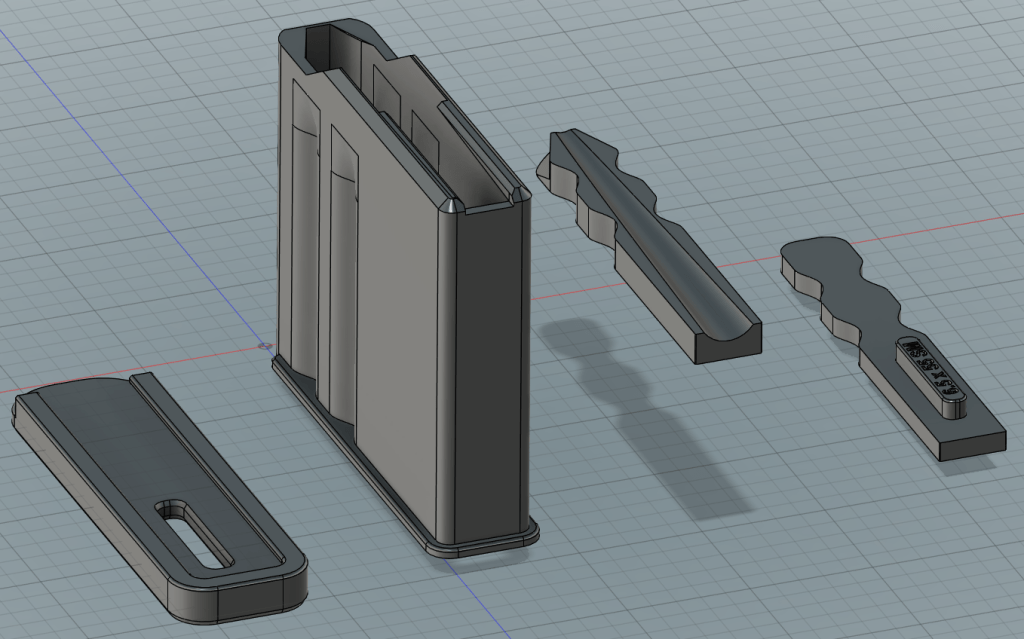

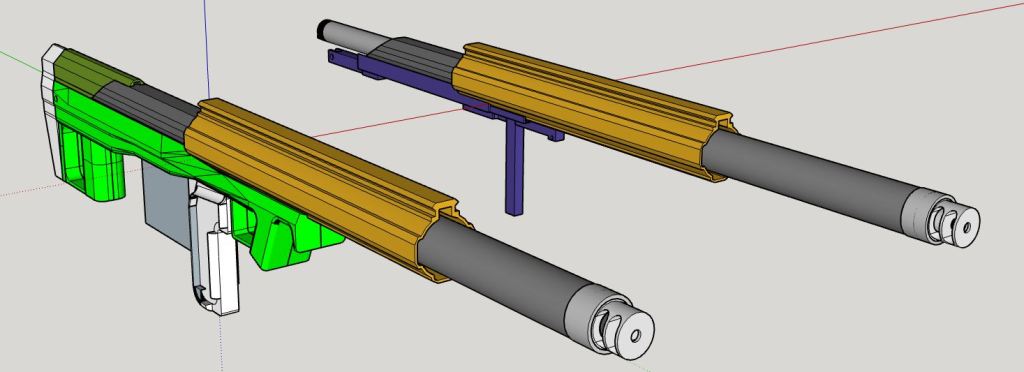

Dass ich für das zukünftige Projekt „Schaft R700 LA“ Teile des oben erwähnten Schafts des Ljungmans wiederverwenden könnte, hatte ich bereits im Hinterkopf. Los ging es also mal wieder im CAD, wo die gesammelten Daten in Modelle umgewandelt wurden. So wurden der komplette Hinterschaft sowie der Vorderschaft des Ljungman-Schafts für die Konstruktion quasi wiederverwendet, das Ergebnis sah im CAD dann so aus:

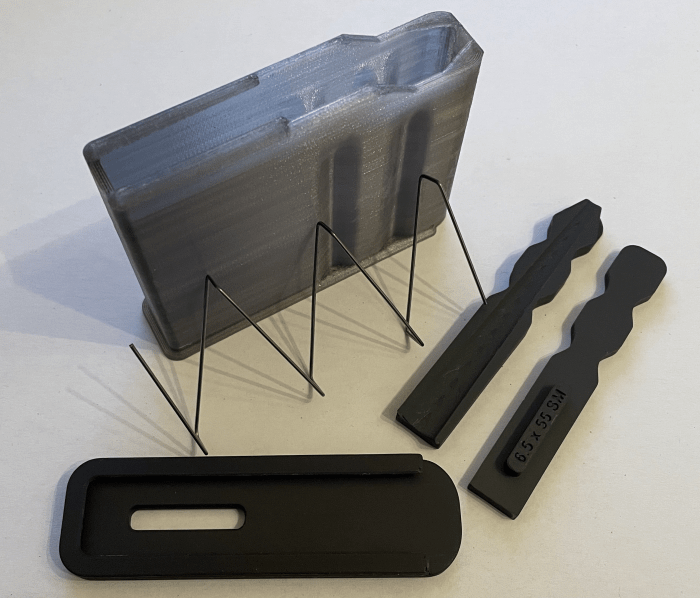

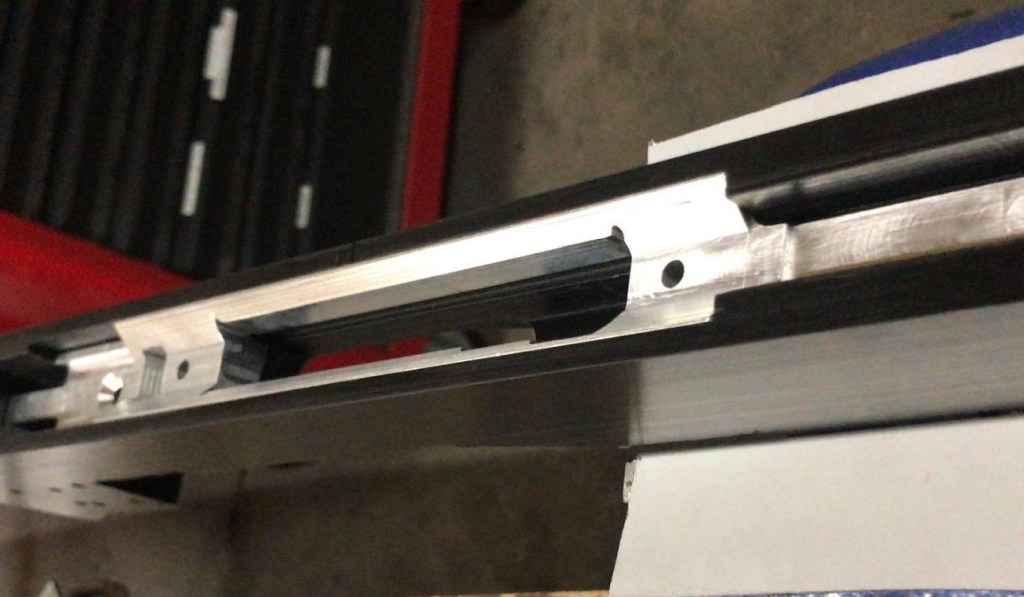

Da besagter (erster) Schützenkollge auch noch einen sehr guten 3D-Drucker besitzt, wurden der neue Basisschaft sowie das Abzugsgehäuse und einige Kleinteile ausgedruckt und zu einem kompletten Schaftsystem zusammengesetzt. Bemerkenswert ist, dass der komplette Auslösemechanismus für das Magazin tadellos funktioniert hat! Aufgrund des in der Größe beschränkten Druckbetts musste beim Basisschaft ein wenig improvisiert werden: Dieser ist für die erste Montage/Kollisionsanalyse zweiteilig ausgefallen, man kann die Schrauben und Muttern in seiner Mitte gut erkennen.

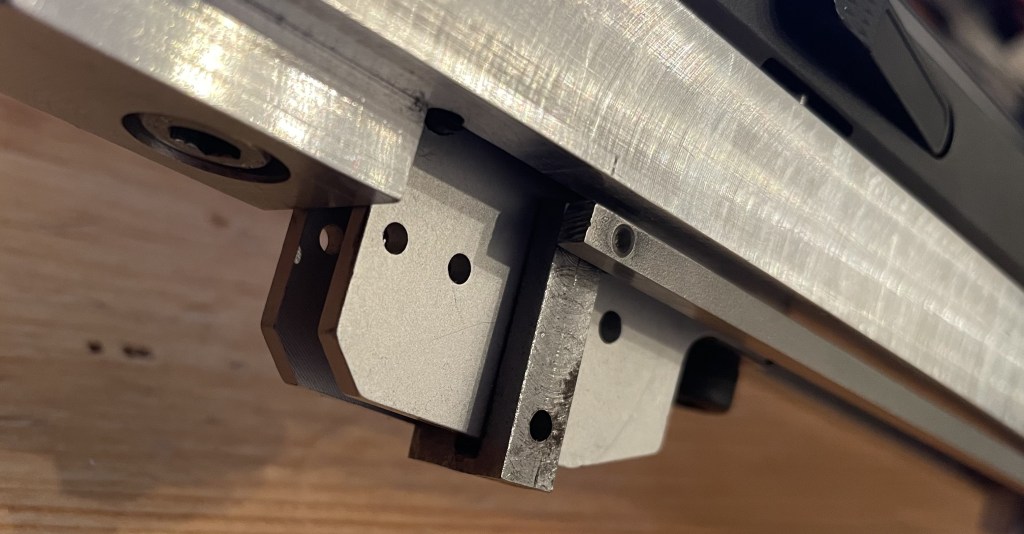

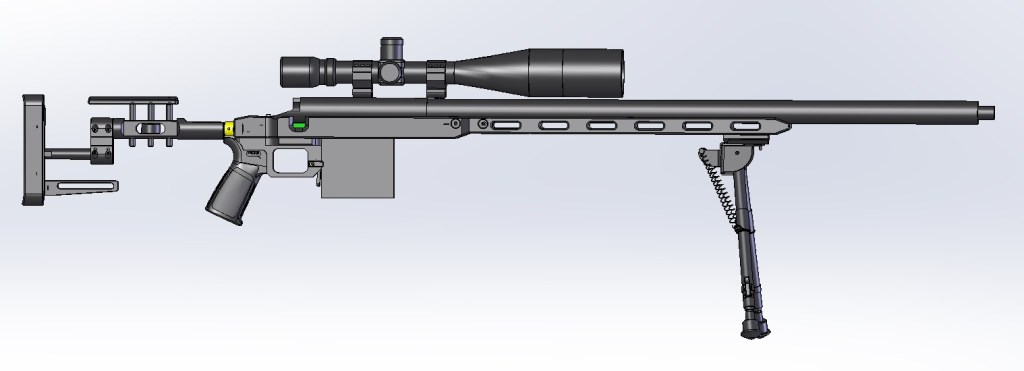

Anschließend ist das R700 LA-System in den Schaft gesetzte worden. Aufgrund des überaus massiven Laufs von 30“ Länge und durchgehend 30mm Durchmesser, war das für den Kunststoff schon durch das Eigengewicht eine harte Belastungsprobe. Der Schaft ist sichtbar durchgebogen, wenn man die Waffe abgestellt hat. Aber völlig OK, das war bei Kunststoff aus dem 3D-Drucker auch zu erwarten. Hier und da wurden einige Stellen mit der Feile am Prototypen und natürlich parallel im CAD korrigiert. So sah das komplette Gewehr im Anschluss aus:

Da dem Kollegen der kurze Vorderschaft nicht optimal gefiel, habe ich die Konstruktion nochmal geändert und einen ebenfalls noch verfügbaren Vorderschaft vom taktischen Schaft eines Schwedenmausers integriert:

Die Erprobung hat allerdings ergeben, dass dessen Dimension für den massiven Lauf des Zermatt-Systems zu gering sind und das spätere Gesamtsystem damit im Schuss zu sehr schwingt. Also wurde ein neuer Vorderschaft konstruiert, bei dem alle Wandstärken maximal ausgereizt und alle Wandungen mit Abstützungen auf maximale Biegesteifigkeit ausgelegt wurden.

Nachdem dieses Bauteil dann in die Fertigung ging, hieß es erstmal „Warten“ auf die Lieferung für einen weiteren Versuch im scharfen Schuss.