Die Sammler unter Euch müssen jetzt ganz stark sein…

Seit ich das erste Mal die Leistung der Patrone 6,5×55 SE beim Longrange-Schießen erleben konnte, bin ich von diesem Kaliber überzeugt. Neben dem AG42B Ljungmann aus der Fabrik Carl Gustavs ist mir eigentlich kein anderer Halbautomat in diesem Kaliber bekannt. Nachdem ich schließlich das Projekt „Taktischer Schaft für Schwedenmauser“ erfolgreich abgeschlossen hatte, war ich auf der Suche nach einer neuen Herausforderung. Ganze 8 Monate war ich auf der Suche nach einem bezahlbaren Gewehr AG42B und habe es schließlich auch nur durch Zufall mithilfe eines Schützenkollegen gefunden.

Wie zuvor auch, werde ich weitere Beiträge zum Fortschritt dieses Projekts posten.

Da sich das Ausschäften für mich nicht ganz so einfach gestaltet hat, sind hierzu noch einige wenige Bilder zu den Stellen, an denen es knifflig wurde. Vielleicht hilft das dem einen oder anderen ja irgendwann mal weiter.

Das Magazin wird entnommen, der Putzstock wird durch Drehen gelöst und dann einfach herausgezogen.

Danach wird die vordere Gewehrriemenschnalle demontiert, sie wird zunächst noch unterhalb des Vorderschafts durch eine Metallfeder gehalten, kann dann aber über die Mündung abgezogen werden.

Die obere Abdeckung des Vorderschafts wir leicht nach vorne geschoben und dann nach oben abgeklappt und gänzlich entnommen.

Im vorderen Bereich wollte ich die Fixierung des Laufs am Schaftunterteil genauso entnehmen, wie zuvor die Öse für den Gewehrriemen – leider hat der Kornträger das nicht zugelassen… 😦

Ich hab erstmal fleißig an der Kornverstellung geschraubt, in der Hoffnung, etwas bewirken zu können. Fehlanzeige!

Mir ist erst nach einiger Zeit aufgefallen, dass die Mündung außen am Laufmantel eine kleine Bohrung aufweist und dieser Bereich zudem nicht die gleiche Brünierung aufweist, wie der Bereich um den Kompensator herum. Für mich war das ein Hinweis darauf, dass es sich um zwei separate Teile handelt und sich eines davon vielleicht sogar abschrauben lässt. Leider habe ich zu diesem Thema nichts bei Youtube gefunden, dort wurde nur die für das Feld notwendige Teilzerlegung gezeigt. Ich war mutig und habe schließlich einen Schneideisenhalter so angesetzt, dass eine seiner Klemmschrauben (ich musste diese verlängern und habe mit einer Senkschraube improvisiert) in diese Bohrung an der Laufmündung eindringt. Mit etwas Kraft hat sich dann das Bauteil gelöst und ich war erstmal erleichtert, denn es hat sich tatsächlich um eine eingeschraubte Kappe gehandelt.

Nachdem die „Unterlegscheibe“ mit dem Niet entnommen wurde ging es dann weiter – mit dem Drama…

Die Verdrehsicherung des Kornträgers auf dem Lauf wurde anscheinend für die Ewigkeit gemacht. Es handelt sich dabei um eine kleine Bohrung, die sowohl den Träger als auch den Lauf tangiert und in welche ein kleiner Stift eingepresst wurde. Fertigungstechnisch ist das wohl bedacht hinsichtlich des Fertigungsaufwands, aber für mich leider der Horror der Demontage! Nachdem ich mittels Kunststoffklotz und sehr kräftigen Schlägen versucht habe, den Kornträger vom Lauf zu lösen, habe ich hier letztendlich die Säge angesetzt und den Kornträger äußerst vorsichtig entfernt, ohne dem Lauf etwas anzutun. Zum Vorschein ist dann zu allem Übel ein konischer Sicherungstift gekommen, ich mag mir gar nicht ausmalen, wieviel Kraft notwendig gewesen wäre, den Kornträger vom Lauf abzuschlagen oder durch eine Abzieherkralle abzuziehen…

Letztendlich ging dann auch die Öse runter, die den Lauf am Vorderschaft fixiert hat.

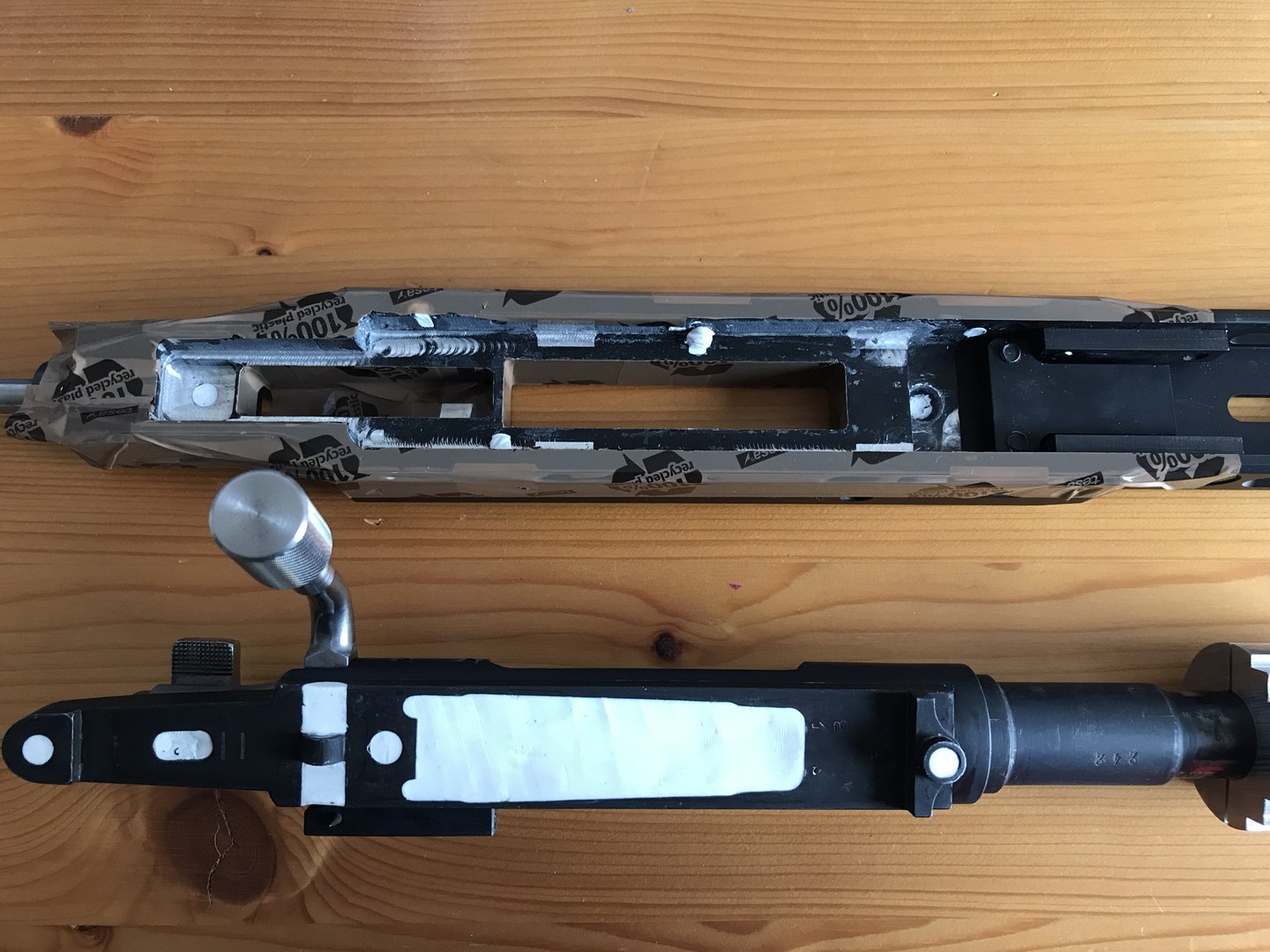

Auf der Unterseite des Schafts gibt es schließlich noch drei Schaftschrauben mit geschlitztem Kopf. Die Schraubenköpfe waren jeweils von einer dünnwandigen Blechhülse umgeben, die zur Sicherung der Schrauben um deren Köpfe als Verdrehsicherung teilweise eingeschlagen/umgebogen war. Die Blechhülsen habe ich mit meinem Satz Durchschläge wieder leicht in die andere Richtung gedengelt. Die Schrauben liessen sich dann ohne großen Kraftaufwand lösen und ich konnte anschließend die Abzugsgruppe nach unten und das System nach oben aus dem Schaft entfernen.

Es folgte erstmal eine gründliche Reinigung aller Einzelteile. Als nächstes steht dann das Vermessen der Systemhülse und das Übertragen der Messwerte in CAD-Dateien an. Ich weiß zum jetzigen Zeitpunkt noch nicht, ob ich das Design des taktischen Schafts vom Schwedenmauser auch auf dieses Gewehr übertrage oder ob es ein eigenständiges Design geben wird. Ich werde berichten…