Ich hatte es im letzten Beitrag angedeutet: Meine Savage 110 Elite Precision im Kaliber .300 PRC ist nach nur 4 Monaten Wartezeit dann doch recht zügig geliefert worden. Vom „Unboxing“ und der „Inbetriebnahme“ will ich in diesem Beitrag berichten, weitere Beiträge folgen natürlich noch. Ich habe mit der Entscheidung, eine Waffe im Magnum-Kaliber zu kaufen, tatsächlich jahrelang gehadert und nachdem meine beiden Ljungmans und mein Motorrad nun einen neuen Besitzer haben, wurde ein Teil des Erlöses eben in diese Waffe gesteckt. Auf zu neuen Ufern!

Kurz zu meiner Kaufentscheidung:

Ausschlaggebend war der Umstand, bzw. die Entscheidung, nach langjähriger Pause wieder vermehrt Long Range-Events besuchen zu wollen, wofür ich dann endlich mal ein Magnumkaliber kaufen wollte.

Mit der Marke Savage hatte ich mit meiner 10 BA bereits sehr gute Erfahrungen gemacht und dieses Gewehr besitze ich sogar heute noch. Als Magnumkaliber kamen für mich .300 Win Mag, .338 LM und eben .300 PRC infrage. Von .338 LM bin ich recht zügig wieder abgekommen, da mir hierfür die Wiederladekomponenten zu teuer waren ( 100 Stück Lapua Hülsen habe ich zuletzt mit 400-450 € recherchiert). Im Vergleich zur .300 Win Mag hatte ich gelesen, dass .300 PRC einen kleinen Tick mehr Präzision verspricht und außerdem hatte ich einfach Lust, mal ein moderneres Kaliber auszuprobieren. Andererseits, .300 Win Mag ist schon lange auf dem Markt etabliert und die vielen verfügbaren Wiederladekomponenten wären hingegen sicherlich wirtschaftlich gewesen.

Gekauft habe ich die Waffe übrigens bei der Firma Waffen Wagner.

Unboxing / Systembeschreibung:

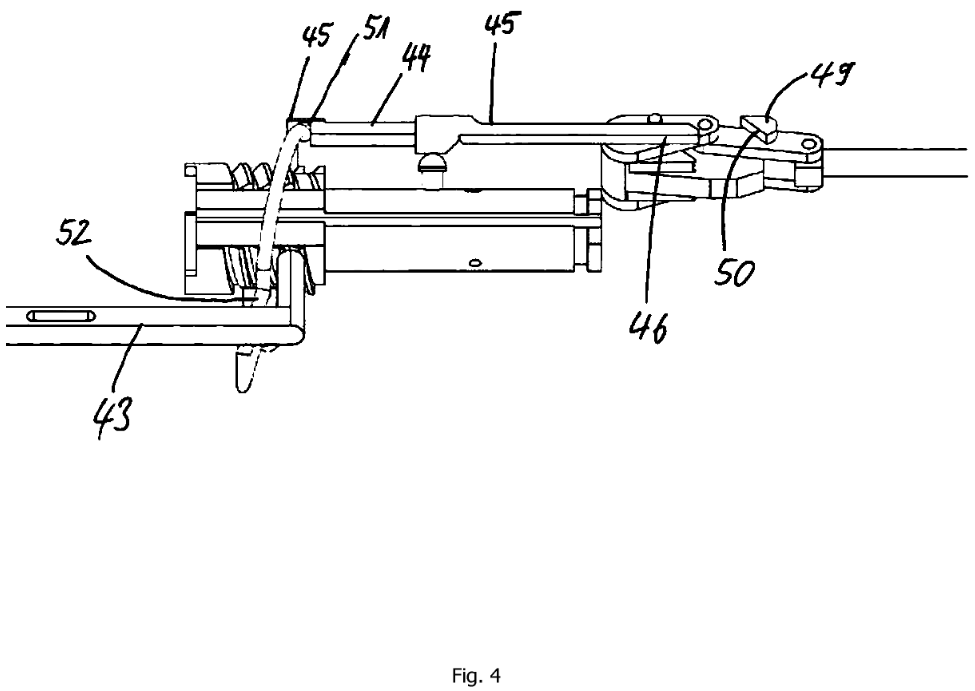

Das System besitzt als Abzug den bewährten und einstellbaren Accu-Trigger, wobei die Abzugssicherung wieder im hinteren oberen Bereich der Systemhülse zu finden ist.

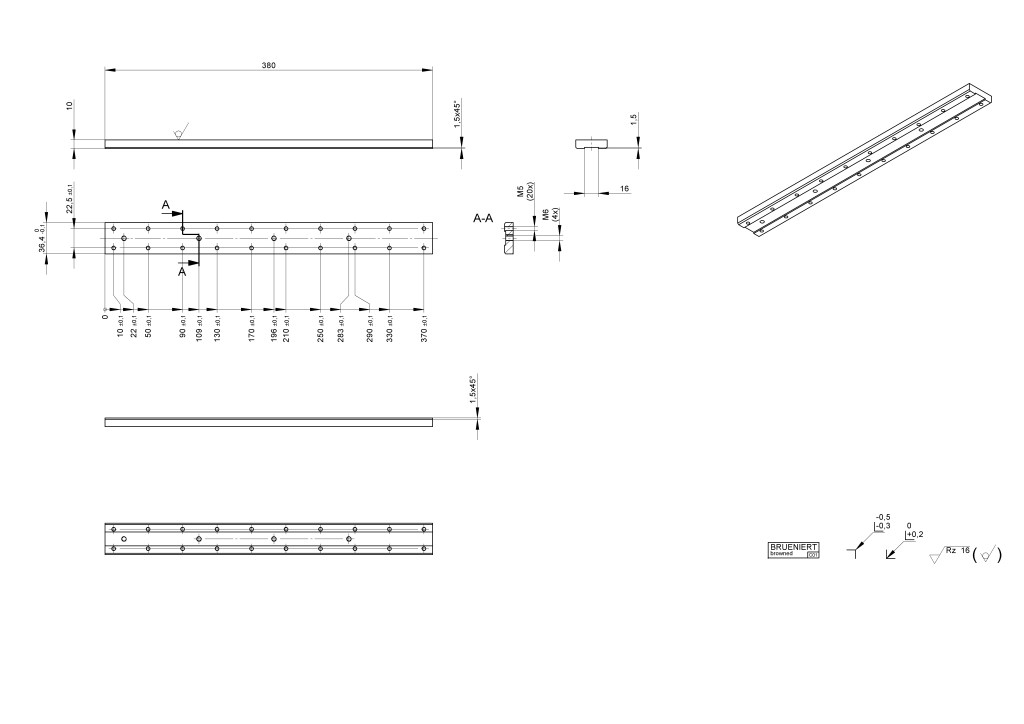

Die Picatinny-Schiene auf der Systemhülse ist aus Stahl und besitzt eine Vorneigung von 20 MOA.

Der Lauf ist aus Edelstahl mit mattem Finish, hat einen Drall von 1:8,5 , am System einen Durchmesser von ca. 28,3mm, ist 30“ lang und hat an der Mündungsschulter (wo die Schraubkappe demontiert ist) einen Durchmesser von 25,2mm. Das Mündungsgewinde beträgt 5/8“x24 im Durchmesser und ist 16mm lang. Die Waffe wird inklusive einem Magazin verkauft, aber leider ohne eine Mündungsbremse ausgeliefert.

Das komplette System sitzt in einem MDT-Schaft, der genaugenommen zweiteilig ist: Der Hinterschaft ist an seiner Schnittstelle zum Basisschaft mit einer Schraube verbunden (der Schaft ist bei Auslieferung bereits zusammengeschraubt).

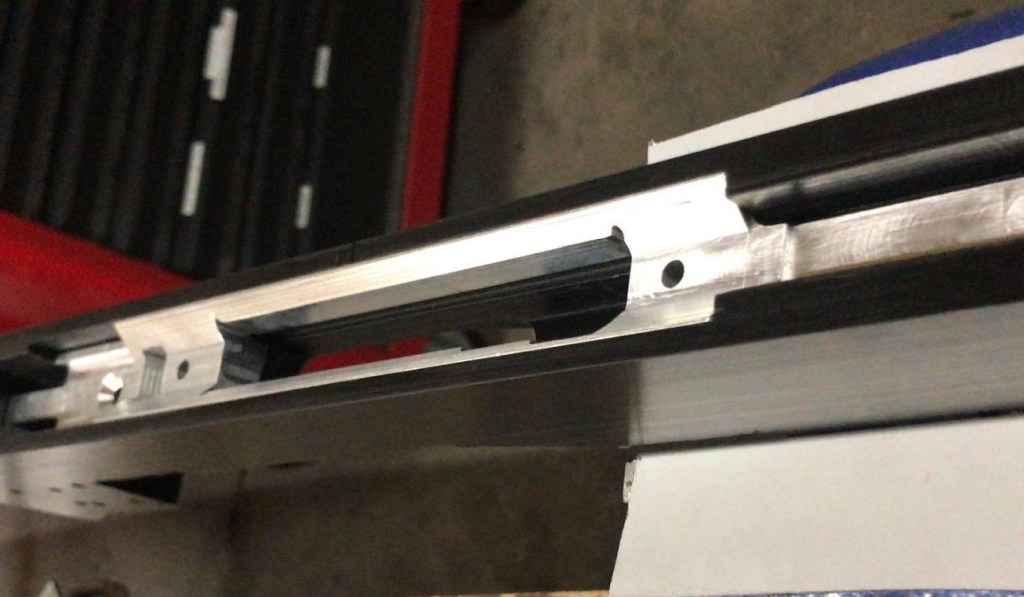

Im vorderen Bereich gibt es etliche M-LOK-Nuten und unterhalb des Schafts auf voller Länge eine ARCA-Schiene, zudem noch etliche Bohrungen für Senkschrauben M5, sowie weitere M-LOK-Nuten. Der Vorderschaft ist so imstande, Zusatzgewichte für eine bessere Balance oder einen ausgewogeneren Rückstoß aufzunehmen.

Im hinteren Bereich des Schafts befindet sich leider kein Gelenk, um diesen abzuklappen, dafür aber eine Längen- und Höhenverstellung der Schaftkappe, sowie eine Längen- und Höhenverstellung der Schaftbacke – diese ist sogar mit Moosgummi beklebt und mit einer Aussparung zur Entnahme des Kammerstengels versehen.

Der Griff ist ebenfalls von MDT und lässt sich geschätzte 10mm längs entlang der Waffe verstellen. Er ist, verglichen mit einem Griff von Hogue, als eher dick zu bezeichnen, was aber keineswegs unkomfortabel ist. Der Magazinlösemechanismus lässt sich beidhändig bedienen.

Zubehör zur Waffe:

Wenn das Gewehr erstmal da ist, will man ja nichts weiter, als schnellstens loslegen. Im Hinblick auf eine lange Lieferzeit (ursprünglich hatte ich mit 6 Monaten gerechnet) wurde also vorab schonmal folgendes Zubehör besorgt:

- Bei Brownells ein zum MDT-Schaft passendes Zweitmagazin mit der Bezeichnung „LA 3.850 CIP 300PRC“ und der Brownells-Artikelnummer EU2007779.

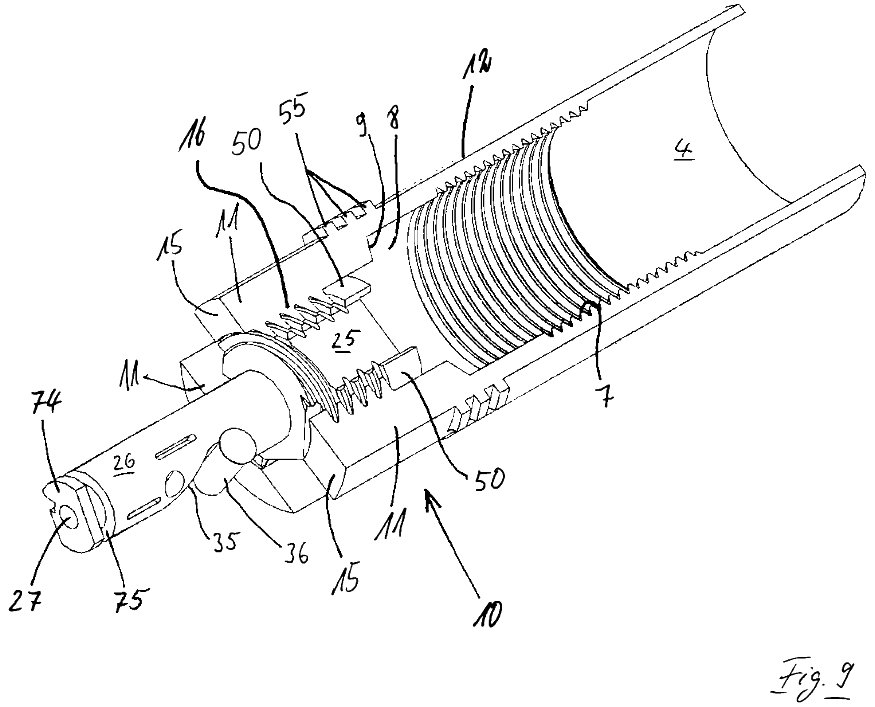

- Eine Mündungsbremse von X-Out mit passendem Gewinde in Form eines Barrel-Tuners.

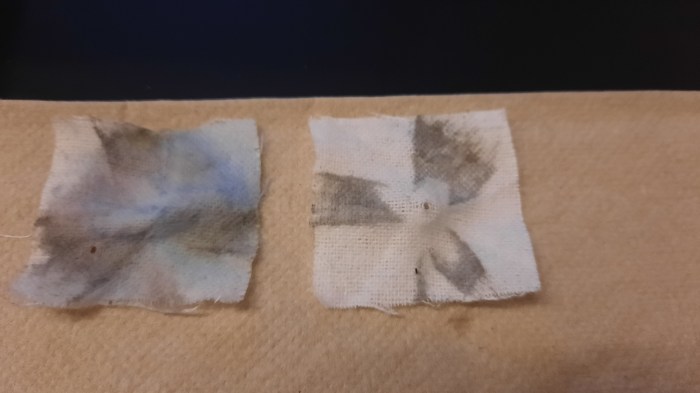

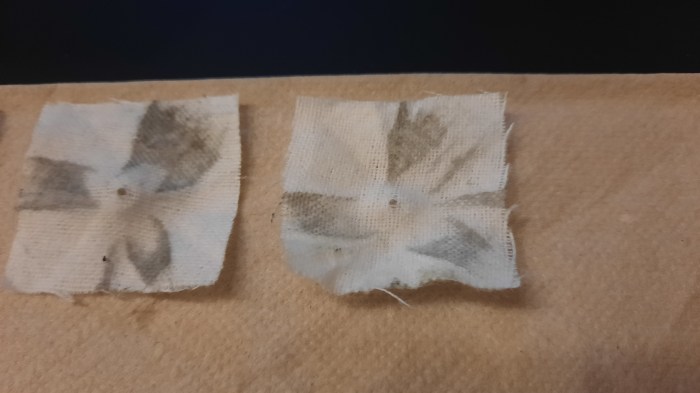

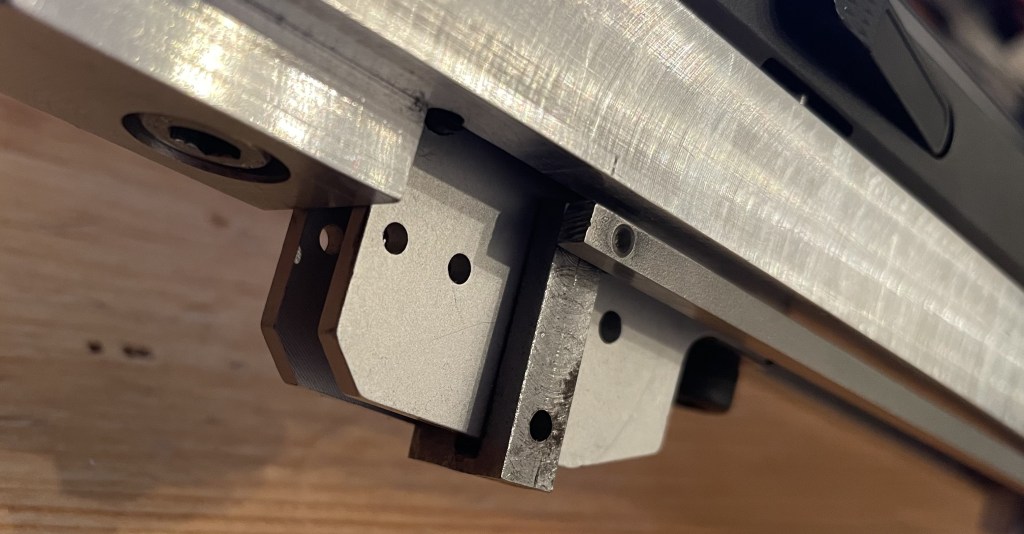

Für die Montage der Mündungsbremse habe ich das Gewehr mit Schraubzwingen auf die Tischkante gespannt (Schonbacken oder Ähnliches nicht vergessen!), sodass die Bremse frei lag und mit einem Maulschlüssel SW36 festgezogen werden konnte. Die waagrechte Ausrichtung habe ich im Anschluss mit einer auf der Bremse aufgeklebten Aluplatte geprüft (letztes Bild).

- Weil die Mündungsbremse eine Kontermutter für einen Laufdurchmesser 30mm hat, die Schulter am Mündungsgewinde des Laufs aber wie oben erwähnt nur 25,2mm im Durchmesser aufweist, habe ich vor der Mündungsbremse noch einen Crush Washer von JP mit der Bezeichnung „5/8 x 24 .750“ (JP-Artikelnummer JPCW58B.750) auf das Mündungsgewinde geschoben. Während die Kontermutter bei einem Laufdurchmesser von 30mm die komplette Bremse auf dem Mündungsgewinde kontern kann, wird in diesem Fall dann die Bremse gegen den Crush Washer gekontert und die Kontermutter anschließend dafür genutzt, den unschönen Spalt zu verdecken. Ja, der Spalt entsteht dann natürlich an anderer Stelle an der Bremse, aber für mich wirkt das optisch etwas harmonischer.

- Dazu habe ich eine Blockmontage von Era Tac mit verstellbarer Vorneigung mit der Artikelnummer T5072-0020 montiert. Hier hätte ich gerne eine mit Verstellung in MOA passend zum ZF gehabt, allerdings gab es bei eGun kurzzeitig ein sehr gutes Angebot zum Sofortkauf mit Verstellung in MRAD – da hab´ ich einfach zugeschlagen. Am Ende macht es sowieso keinen Unterschied, denn die Verstellung der Vorneigung ist meist einmalig und lässt sich auch problemlos umrechnen. So sind bei mir aktuell 5 MRAD eingestellt, was ca. 17 MOA entspricht, zusätzlich zur vorgeneigten Schiene von 20 MOA. Die Bauhöhe beträgt 20mm und ist damit exakt gleich wie an der Blockmontage meiner Savage 10 BA, gleiches gilt für die Aufnahme des ZFs – hier sind es 30mm und gekontert wird die Blockmontage mit Muttern SW12.

- Das ZF ist ein Sightron S-III LR Tactical 8-32×56 mit MOA-2 absehen – eben jenes, das ich vom Projekt AG42-B noch übrig hatte.

- In Sachen Zweibein bin ich aus Gründen der Stabilität von Harris abgekommen und habe mich für ein Fortmeier („6 Uhr“, Höhe 184mm) entschieden. Hierzu habe ich provisorisch eine Aluplatte in den Vorderschaft gelegt und daran eine kurze Picatinny-Schiene aus Aluminium befestigt. Die Picatinny-Schiene ist die kurze Variante mit 87mm Lochabstand vom Hersteller Otto Repa, erhältlich bei Begadi.

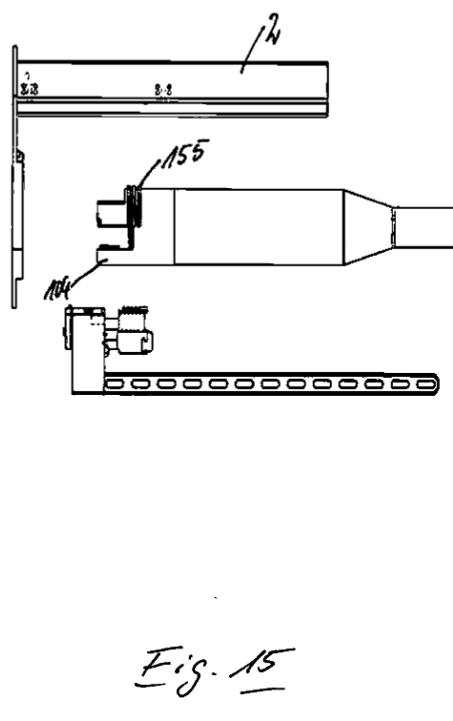

- Zum Zeitpunkt dieses Beitrags ist es noch ein Ausblick, aber künftig wird die Aluplatte durch eine Stahlschiene ersetzt werden, die sich durch den gesamten Vorderschaft zieht und weitere 940g Gewicht zur Rückstoßdämpfung beitragen wird. Als Werkstoff habe ich E295+C gewählt.

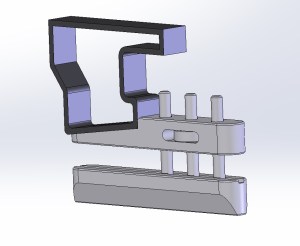

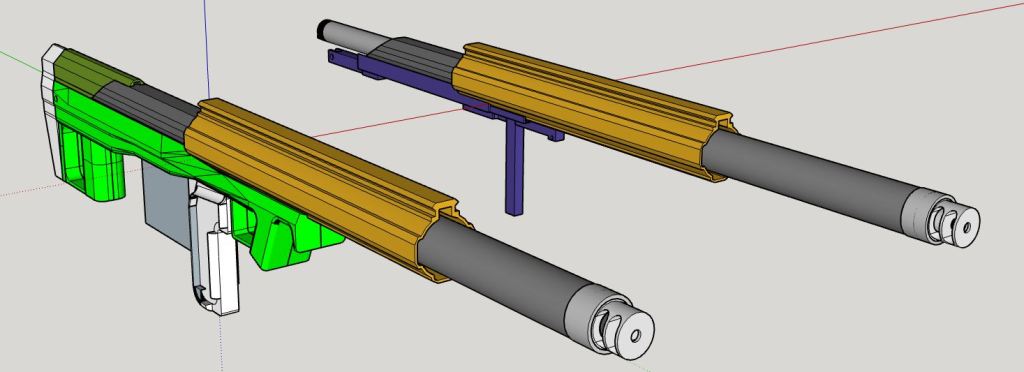

- Auch dieses weitere Zubehör ist aktuell in der Planung und leider noch nicht verfügbar: Eine verstellbare Bagrider-Kufe, die ich einfach mal ausprobieren will. Im linken oberen Bereich ist der Schaft-Dummy abgebildet.

Zubehör zum Wiederladen:

- Redding Typ S dreiteiliger Matritzensatz Artikel-Nr. 78776 für .300 PRC mit Titanium Nitride Bushing Nr. .335 (es ist das gleiche Bushing, wie für das Kaliber .308 Win.).

- Redding Hülsenhalter Nr. 6

- Optional: Redding Ausstoßerstifte 10er Pack, Artikel-Nr. 01060

Zubehör zum Reinigen:

Hier konnte ich wenigstens wieder die Putzstockführung, Patches und Bürsten vom Kaliber .308 nutzen. Lediglich ein neuer und längerer Putzstock Artikel-Nr. 30C44 von Dewey war wegen des längeren Laufs notwendig („Putzstock ab Kaliber .270, Länge 112cm“).

Nachteile der Waffe:

Dass ich den einen oder anderen Kompromiss eingehen muss, habe ich vorher schon gewusst, insbesondere, weil ich den MDT-Schaft bereits kannte. Keine der unten aufgeführten Punkte war aber so gravierend, dass ich ernsthaft von einem Kauf Abstand genommen hätte.

- Ich habe es bereits erwähnt, eine Mündungsbremse wäre wirklich „nice to have“ gewesen.

- Das Abzugsgewicht lässt sich einstellen, allerdings muss die Waffe dazu ausgeschäftet werden, schade.

- Die Verstellung der Schaftkappe und Schaftbacke finde ich technisch billig gelöst. Es funktioniert alles, aber hochwertig finde ich die Lösung nicht. Statt anständiger Führungen gibt es hier Klemmschrauben, damit im Betrieb nichts klappert.

- Die Aussparung an der Schaftbacke zur leichteren Entnahme des Verschlusses ist beim Magnumkaliber leider nutzlos. Beim Kaliber .300 PRC (und vermutlich auch bei anderen Magnumkalibern) ist der Verschluss derart lang, dass die Schaftbacke trotz allem nach unten verstellt werden muss.

- Zur Entnahme des Verschlusses sind der Abzug und ein Verriegelungsmechanismus an der rechten Seite der Systemhülse gleichzeitig zu betätigen. Der Hebel für die Verriegelung kratzt leider an der Innenseite des MDT-Schafts entlang, das spürt man. Kleiner Trost: Er kratzt im Inneren und nicht sichtbaren Bereich.

Nachtrag Dez. 2025: Ich habe das mit der Taschenlampe nochmal näher untersucht und die Verriegelung kratzt nicht am Schaftinneren. Vielmehr hakt der Mechanismus in sich etwas, wenn man zusätzlich den Abzug nicht perfekt gerade betätigt.

- Für die Länge der Waffe, insbesondere wenn noch eine Mündungsbremse dazu kommt, hätte der Schaft ruhig ein Gelenk haben können. Für diejenigen, die sich einen Klappschaftadapter nachträglich kaufen wollen: Es gibt ihn nicht einzeln für diesen Schaft!!!

- Egal, was Ihr im Internet bei MDT auch an Varianten „Fix to Fix“ findet, es wird nicht passen. Nicht, dass es ihn nicht gibt, aber ihr könnt den Adapter ausschließlich in Verbindung mit einem zusätzlichen Hinterschaft für 700€+ kaufen. MDT, was soll das?

- Nur zur Info: Soweit mir bekannt ist, ist der an der Waffe verbaute Hinterschaft einer vom Typ SRS-XF. Die spätere Variante SRS-XF Premier ist dazu im Vergleich deutlich abgespeckt und wird durch Spacer in seiner Länge verstellt. Warum bringt man eigentlich derart hässliche Lösungen auf den Markt?

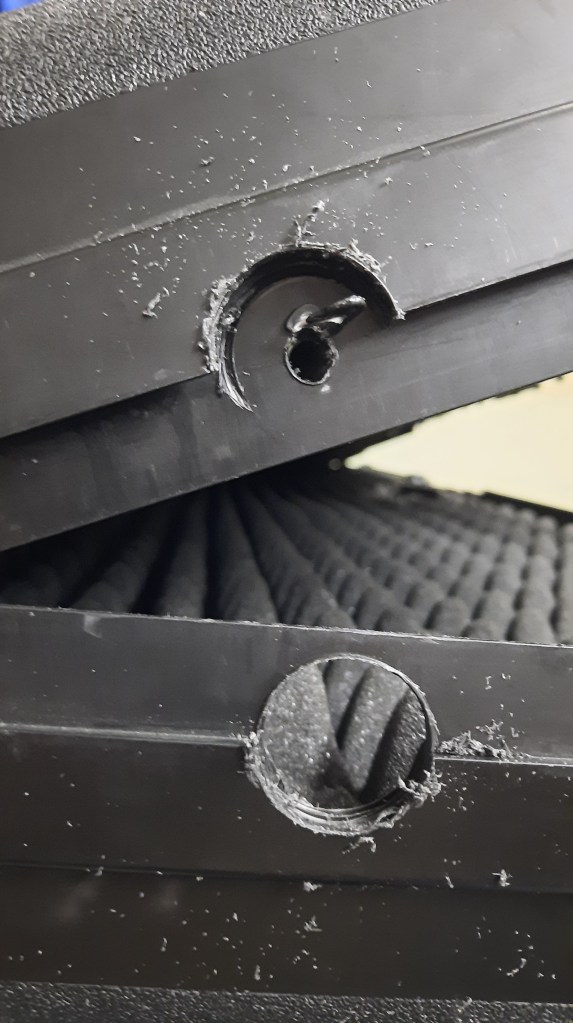

- Die Waffe ist mit dem auf mich eingestellten Hinterschaft inklusive Mündungsbremse satte 141cm lang, was den einen oder anderen Waffenschrank an sein Limit bringen könnte. Das ist natürlich kein richtiger Kritikpunkt, weil man ja vorher recherchieren kann, worauf man sich einlässt. Allerdings war klar, dass mir das in Sachen Transport noch vor dem ersten Schuss etwas Kopfzerbrechen bereiten würde:

Ich hab´ dann kurzerhand die günstige Lösung mit Bohrmaschine, Kreisschneider und Lötkolben gewählt, für ein Explorer Case „Long“ (380€) oder Peli Case „Air Lang“ (830€) war mir das Geld dann doch zu schade.

Im nächsten Beitrag berichte ich dann über die getesteten Laborierungen.