Mit dem Ergebnis aus Teil 4 der Serie sind zwei Dinge klar:

- Die Bettung ist immer noch mittelmäßig, die Schwergängigkeit des Verschlusses eine Zumutung (auch wenn ein Teil davon ganz klar dem Abzug zuzuordnen ist)

- Das Pulver spielt eine größere Rolle als gedacht, auch wenn sich dieser Verdacht nach den Ergebnisses des Kollegen schon früher hätte aufdrängen sollen.

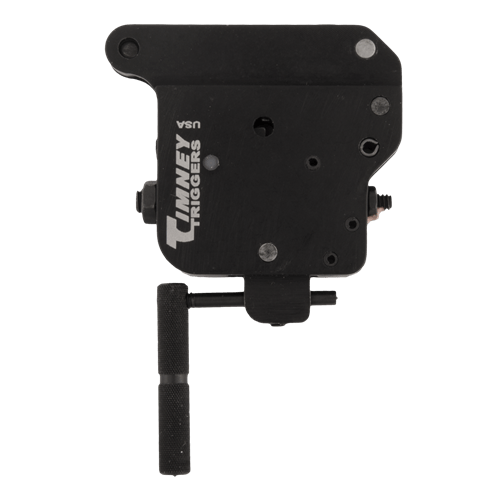

Für Punkt 1 wird für den nächsten Ausflug auf die Schießbahn eine Misch-Ansatz gewählt: hintere Systemschraube nur locker mit der 10er Nuss und den Fingern anziehen, vordere Systemschraube mit den 7 Nm anziehen und den barrel block einsetzen. Das Ergebnis ist ein Verschluss der sich im eingebauten Zustand des Systems beinahe genau so gut schließen lässt wie im ausgebauten Zustand ohne jegliche äußere Krafteinwirkung. Dafür tritt jetzt in der Wahrnehmung der Abzug noch stärker nach vorne. Überfahren des Sear (amerikanischer Timney Abzug für den 96er, da heißt das so ;)) aus der geschlossenen in die offene Stellung ist ein Kraftakt, der Kraftaufwand für das Spannen der Feder ist auch nicht zu verachten. Hier wird noch etwas überarbeitet werden müssen.

Da nicht klar ist, ob der Schwedenmauser jemals vernünftig schießt, wird eine Tikka T3x Varmint als potentieller Nachfolger im Kaliber 6,5×55 auserkoren. Da diese lediglich über einen 600 mm langen Lauf verfügt, wird über Quickload ein Pulver ausgewählt, dass auch aus dieser Lauflänge 830+ m/s für die 140 gr Hornady BTHP Geschosse in .264″ liefert. Die Wahl fällt auf Vihtavuori N550.

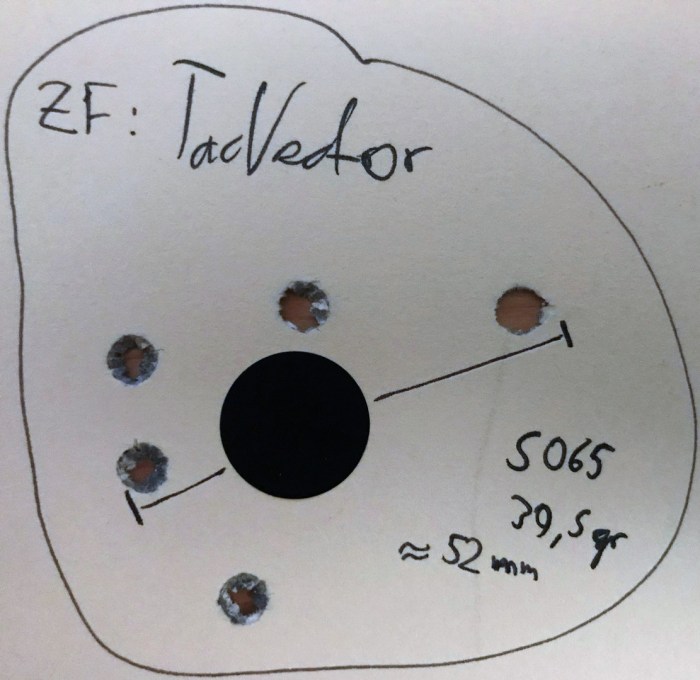

Für den folgenden Ausflug zur Schießbahn werden einige Schuss mit der bekannten Lovex S065 Ladung geladen sowie weitere mit N550, gleiche Pulvermenge und Patronenlänge. Dazu kommen noch einige Schuss 6,5×55 mit N160 vom Kollegen.

Die ersten Ergebnisse sind wieder mal enttäuschend bis grauenhaft. Alle gezeigten Gruppen wurden so vermessen, dass die 2 am weitesten entfernten Löcher abzüglich Kaliber angegeben sind. Angabe ist nicht der Durchmesser des Kreises über alle Einschusslöcher!

Gruppe mit S065, nicht der Rede wert:

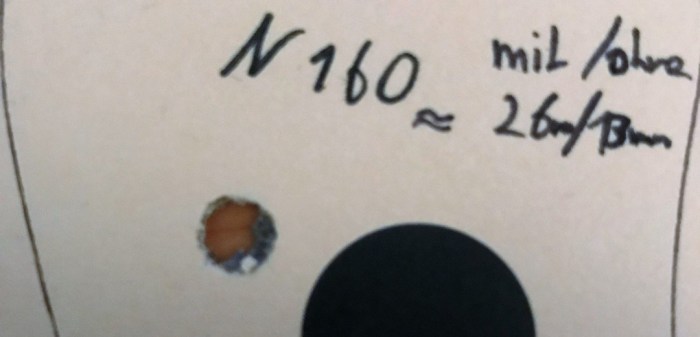

Gruppen N160, durchwachsen:

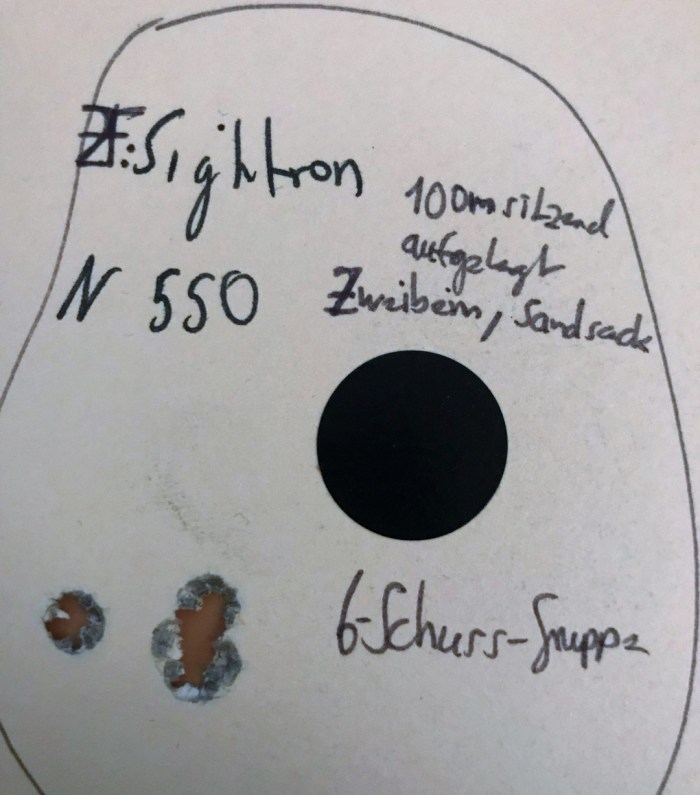

Gruppen N550, auch nicht besser:

Da die geschossenen N160 und N550 Laborierung im Schwedenmauser des Kollegen gute Ergebnisse liefern, wird kurzerhand das einzige, was die beiden Gewehre jetzt noch wesentlich unterscheidet auf meinen Schwedenmauser montiert: Der Schwedenmauser des Kollegen verfügt über ein Sightron ZF statt des TacVector ZF und durch die Montage auf dem Schaft mittels der Picatinny-Brücke, ist der Umbau auf meinen Schweden-Schaft eine Sache weniger Minuten.

Gruppe N550 aus Patient Schwedenmauser mit „implantiertem“ Austausch ZF:

Die letzten 6 Schuss der Laborierung mit dem neuen Pulver N550 liefern ein wahnsinnig gutes Schussbild. Bei der Scheibenbeobachtung auf 100 m wird vor dem Einholen davon ausgegangen, das nur 2 Löcher vorhanden sind und der Rest sich wieder sonst wo verteilt hat.

Diese Gruppe mit 6 Schuss lässt doch sehr hoffen und so geht es nun, mit neuen Patronen mit gleicher Laborierung, demnächst wieder auf den Schießstand um zu prüfen, ob das Zielfernrohr jetzt noch der wesentliche Teil des Problems ist.