Ihr merkt schon, das Thema 3D-Drucken ist immer noch hoch im Kurs…

Ich habe das Netz mal nach Datenbanken für 3D-Drucker-Dateien durchforstet und allerhand Bauteile für die Dillon XL 650 gefunden. Unter anderem auch das Teil, um das es sich in diesem Beitrag hier handelt. Die Vorschau sah vielversprechend aus: Eine Halterung für ein Rillenkugellager, an der die Steuerkulisse des Drehtellers schließlich abrollt. Denn wer kennt es nicht, dass bei KW-Patronen durch das Einrasten der Hülsenhalteplatte das Pulver oftmals aus der noch offenen Hülse wieder rausfliegt? Tja und genau da wollte ich ursprünglich ansetzen, denn die Konstruktion sah sehr nach einem künftig ruhigeren Lauf der Hülsenhalteplatte aus…

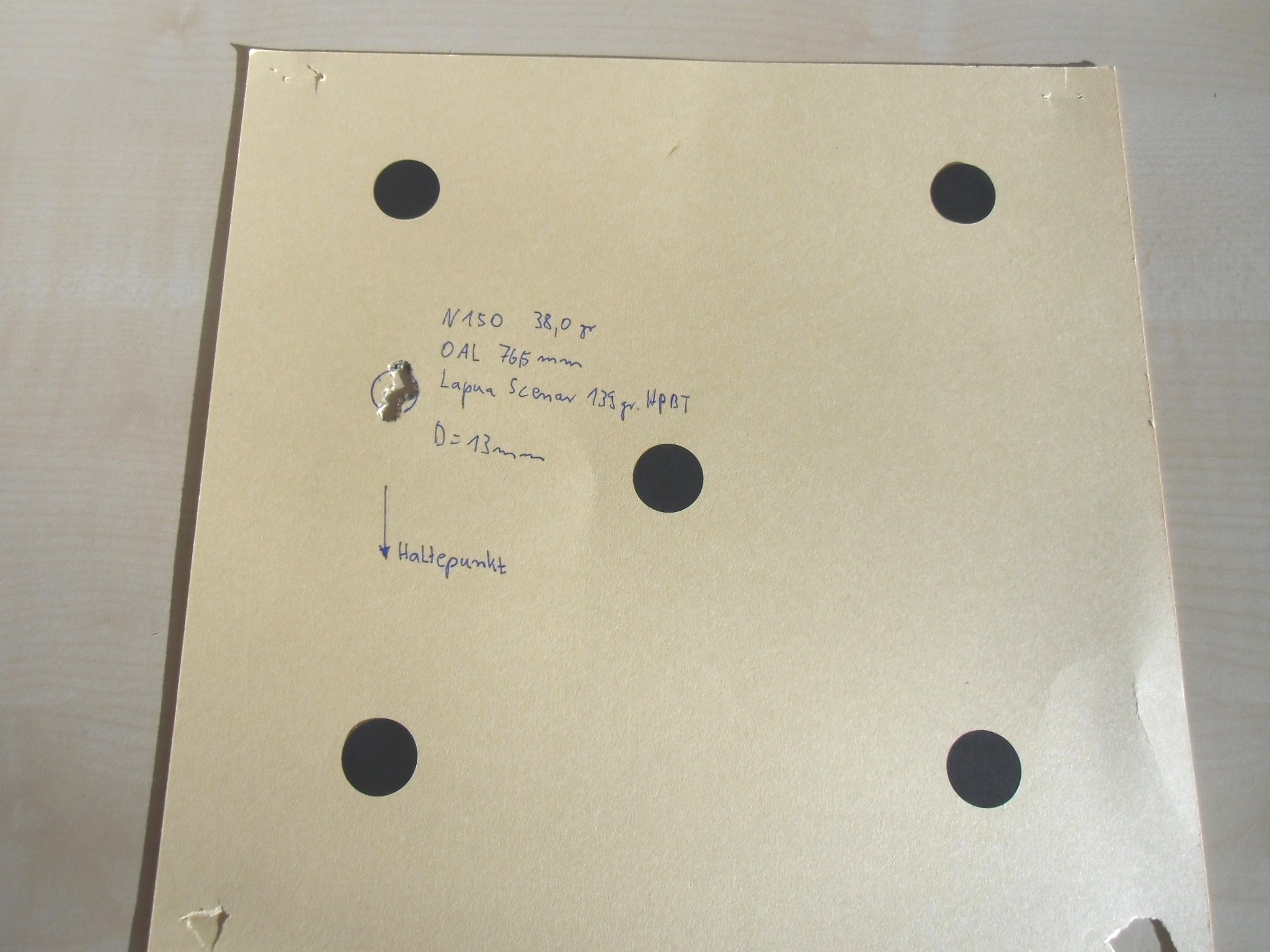

Es handelt sich ausnahmsweise mal um ein Teil, das ich nicht selbst konstruiert habe. Heruntergeladen von einer amerikanischen Seite, konnte ich also schonmal davon ausgehen, dass die sechseckige Tasche für eine imperiale Mutter dimensioniert sein müsste. Letztlich hat eine metrische Sechskantmutter M6 dann mit einigem Kraftaufwand doch hineingepasst. Zuvor muss aber das Durchgangsloch für eine entsprechende Schraube M6 etwas aufgebohrt werden, ich habe mich für einen Durchmesser von 6,5mm entschieden.

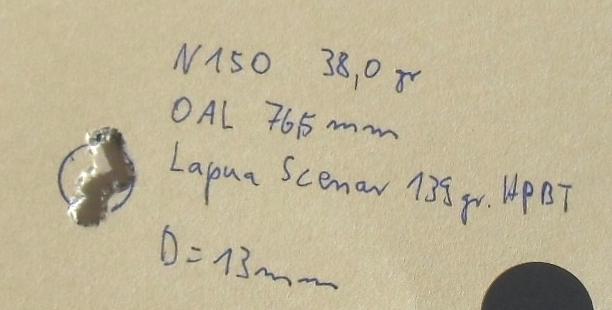

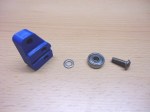

Auf der später abgewandten Seite wird dann ein kleines Rillenkugellager vom Typ 626 montiert. In diesem Fall ist es eines vom Typ 626-2Z (oder auch -ZZ). Das Nachsetzzeichen dieses Typs Rillenkugellager gibt also einen Hinweis darauf, dass es mit Deckscheiben versehen ist. Diese Deckscheiben sind nicht berührend und können nur vor grober Verschmutzung schützen. Ein Rillenkugellager 626-2RS würde ebenfalls gehen, dieses wäre aber mit Dichtscheiben versehen. Es hat zwar einen erheblich besseren Schutz gegen Verschmutzung, die Dichtlippen sind aber berührend, was man am Rollwiederstand wieder spüren würde. Was mir zur Montage des Lagers gefehlt hat, ist ein kleiner kreisrunder Absatz auf dem Druckteil, damit beim Anziehen der Schraube auch wirklich nur der Innenring des Lagers geklemmt wird. Hier habe ich mit einer Unterlegscheibe für Schrauben M6 etwas improvisiert und das gleiche Ergebnis erzielt.

Achtung, beim Anschrauben des Lagers kann leider keine beliebige Schraube verwendet werden:

Herkömmliche „Inbus“-Schrauben, also DIN 912-M6x25 (neu ISO 4726-M6x25) stoßen mit Ihrem Kopf leider an den hinteren Absatz der Steuerkulisse an. Dieser Absatz wird nur leicht verbogen, das muss aber nicht sein.

Der Kopf einer Sechskantschraube nach DIN 934 (neu ISO 4032) stößt leider immer noch leicht an, perfekt wäre eine Linsenkopfschraube mit Innensechskant nach DIN 7380-M6x25.

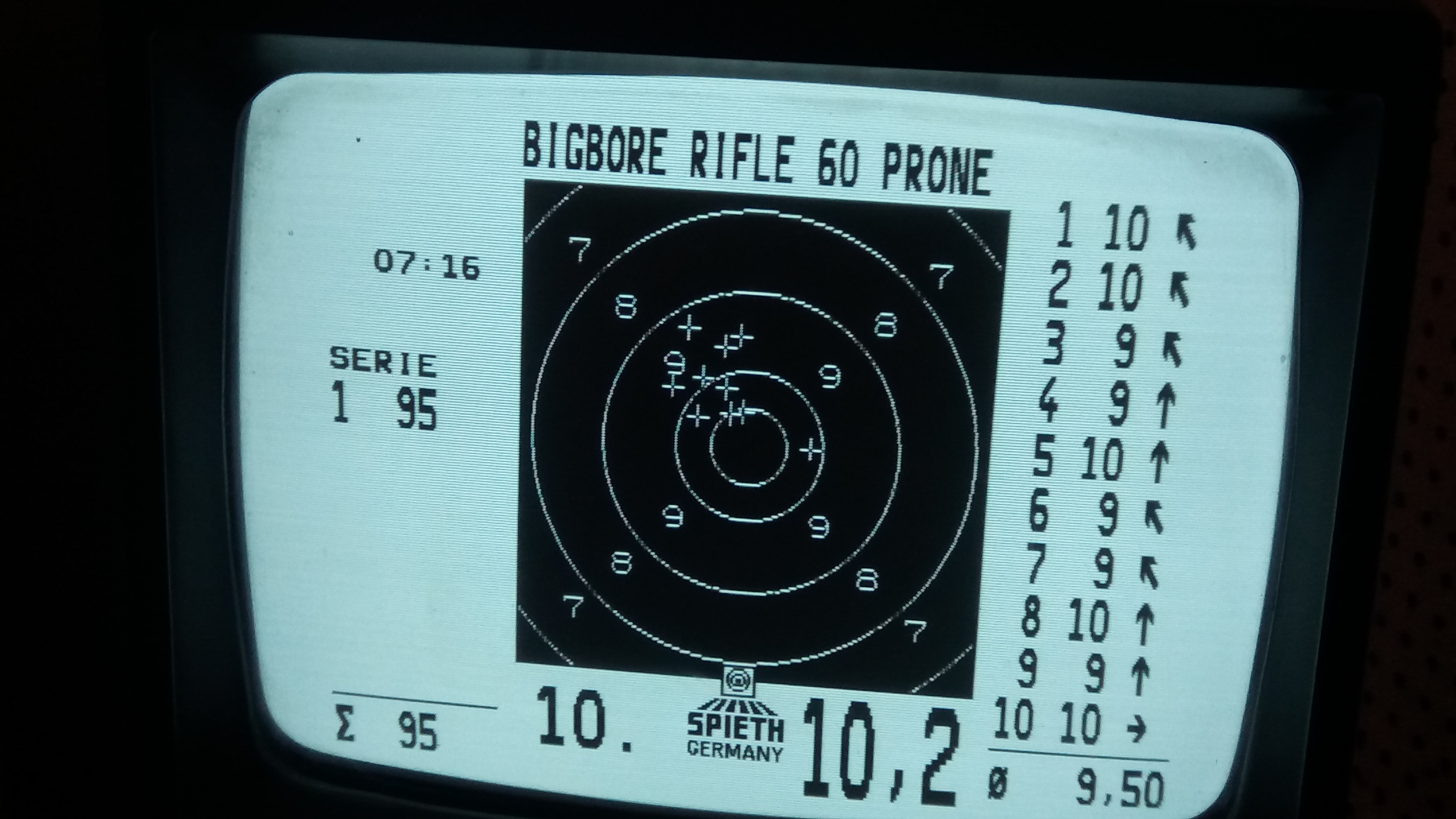

Hat man alles beisammen, sieht die Presse und deren Bewegung nach der Montage so aus.

Und jetzt kommt´s: Die Aktion nützt gegen das Rütteln überhaupt nichts! Haha! Tja, dumm gelaufen…

Immerhin funktioniert´s das muss man dem Erfinder schon lassen. Ich hab´ mich anschließend natürlich auch gefragt, wofür ich jetzt meine Zeit verschwendet habe und kann dem Ganzen dann doch noch ein wenig abgewinnen: Da die Steuerkulisse aus Kunststoff ja sonst an dem brünierten Stahlkeil reiben würde, wird hier meiner Meinung nach einfach einem Verschleiß vorgebeugt.

Schauen wir uns den Stahlkeil mal genauer an, kann an diesem Teil von Verschleiß eigentlich keine Rede sein: Nach ca. 9.000 geladenen Patronen ist gerade mal etwas Brünierung abgerieben.

Bei der Steuerkulisse könnte das schon anders aussehen, sie ist aus dem weicheren Material und ist zumindest schonmal Bestandteil des Ersatzteil-Kits. Ein erster Hinweis darauf, dass dieses Bauteil vielleicht nicht ewig halten wird. Aber fährt man mit dem Finger an der Lauffläche entlang, will hier auch nicht so recht einleuchten, dass der Umbau jetzt wirklich nötig war: Ich kann nach vier Jahren Gebrauch noch nicht mal eine Abnutzung ertasten!

Meine Meinung zu dem Teil: Absolut unnötig! Wenn überhaupt, ein wenig Fett verwenden und das Thema „Verschleiß“ ist endgültig erledigt.

Wer sich das Bauteil dennoch herunterladen möchte, findet es hier.

Zurück zum Rütteln, das Thema existiert ja leider noch. Das Rütteln tritt also an der Hülsenhalteplatte auf – das hab ich jetzt auch geschnallt – und dreht man diese um, wird auch klar, was den Ruck verursacht: Es ist die federgelagerte Kugel, die in die Bohrung der Platte einrastet.

Man könnte nun sehr aufwendig Ein-Und Auslauf an den Bohrungen so gestalten, dass es einen möglichst sachten Übergang gibt. Eine andere Möglichkeit besteht darin, die Federkraft an der Kugel zu minimieren. In einigen Foren wird darüber berichtet, dass das Kürzen der Feder um eine halbe oder ganze Windung bisweilen schon das Problem lösen kann. Aber auch dazu gibt es wieder konträre Wortmeldungen, dass das Problem trotz kürzerer Feder immer noch besteht. Ich habe für mich entschieden, das Ruckeln erstmal weiterhin hin zu nehmen. Immerhin kann man beim Setzen des Geschosses ja auch schon die Bewegung des Revolvers an der entgegen kommenden Hülse abbremsen. Auch das ist nicht unbedingt neu und liest sich in Forenbeiträgen auch immer wieder mal. Es ist blöd, aber das Thema Ruckeln bleibt für mich erstmal ungelöst…