Faulheit kann den Erfindergeist ganz schön beflügeln! Die vielen Handgriffe beim Wiederladen von Langwaffenpatronen und der relativ beengte Platz in meinem Hobbyraum haben mich dazu bewegt, die nachfolgend beschriebenen Vorrichtungen zu bauen. Ausschlaggebend war die lange Zeit, die das Wiederladen von Langwaffen-Patronen in Anspruch nimmt, wenn man jede Pulverfüllung einzeln abwiegt, nur um sich Präzision und Gleichmäßigkeit beim Schießen zu erhoffen.

Los geht´s mit der Pulverwaage:

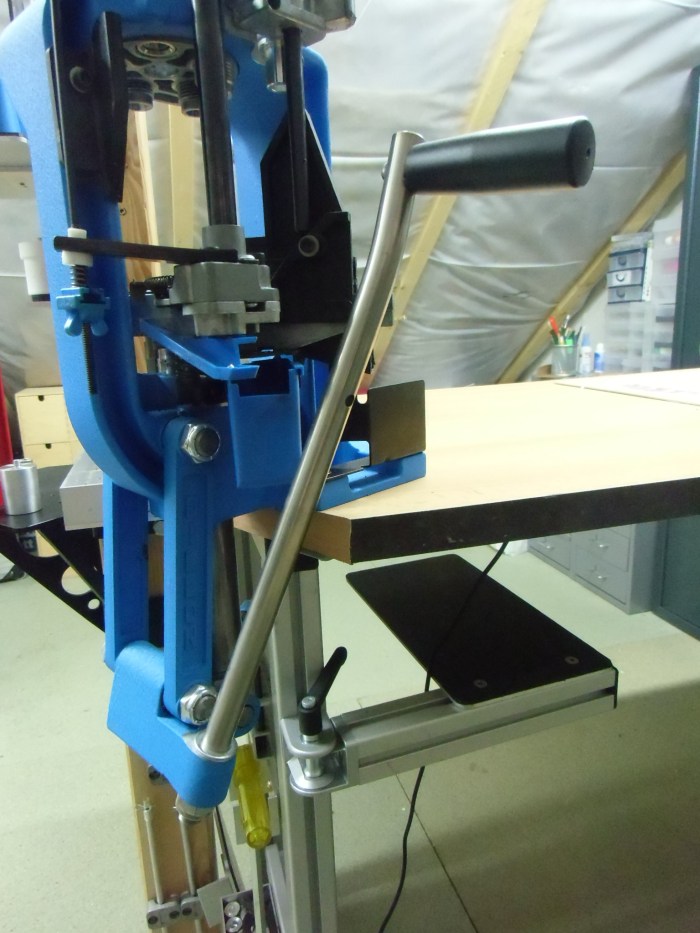

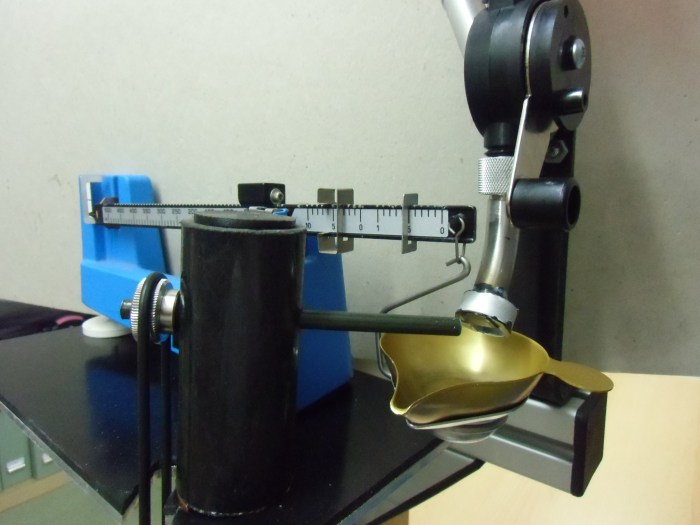

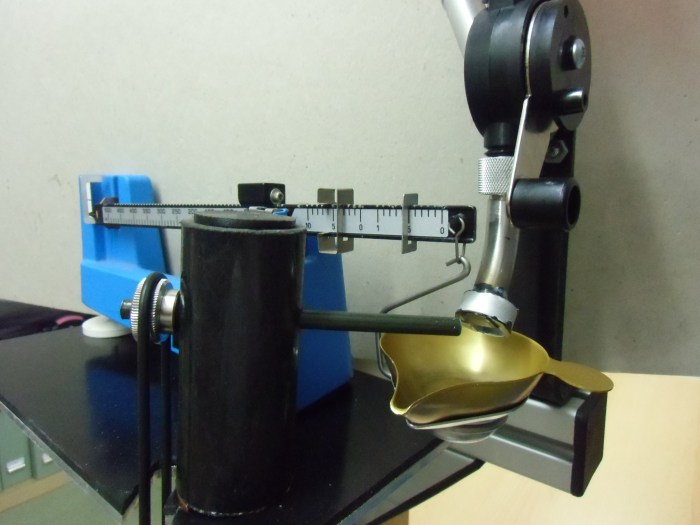

Ich benutze eine „Eliminator“ von Dillon. Diese habe ich mir erst mal auf Augenhöhe montiert, damit ich die Anzeige besser anpeilen kann. Um Ungenauigkeiten zu vermeiden, sollte der Stand nochmal mit einer Wasserwaage kontrolliert werden, wenn z.B. eine Plattform wie bei mir verwendet wird. Bei der Positionierung der Pulverwaage und der nachfolgenden Komponenten, sollte bei der Verwendung einer Plattform darauf geachtet werden, dass das Waagschälchen überhängt – das erhöht später den Bedienkomfort.

Modifikation des Pulverfüllers

Als nächstes habe ich meinen Pulverfüller modifiziert, es ist ein „Perfect Powder Measure“ von Lee. Das Teil kostet um die 30 € und teurere Geräte braucht man meiner Meinung nach wirklich nicht kaufen, weil sie alle volumetrisch abmessen und die Ungenauigkeit durch die Form und Körnung des Pulvers herrührt. Ich wollte mir zudem die Arbeit sparen, die Patronenhülse am Pulverfüller zu füllen, diese dann doch wieder ins Waagschälchen auszuleeren, ggf. nach zu dosieren und schließlich wieder alles zurück in die Hülse zu schütten. Die Idee war also, den Pulverfüller so zu positionieren, dass das Pulver direkt in die Schale der Pulverwaage fällt – und das hört sich erst mal leichter an, als es ist. Bauartbedingt kann man den Pulverfüller nämlich gar nicht so nah an die Waage heran bringen, dass das gesamte Pulver zuverlässig in der Schale ankommt. Dazu habe ich ein Fallrohr entwickelt, dass es erlaubt, das Füllgerät weit genug weg zu montieren und das gleichzeitig verhindert, dass das Pulver beim Fall zu viel kinetische Energie entwickelt, sodass es beim Aufprall auf die Schale wieder heraus fliegt.

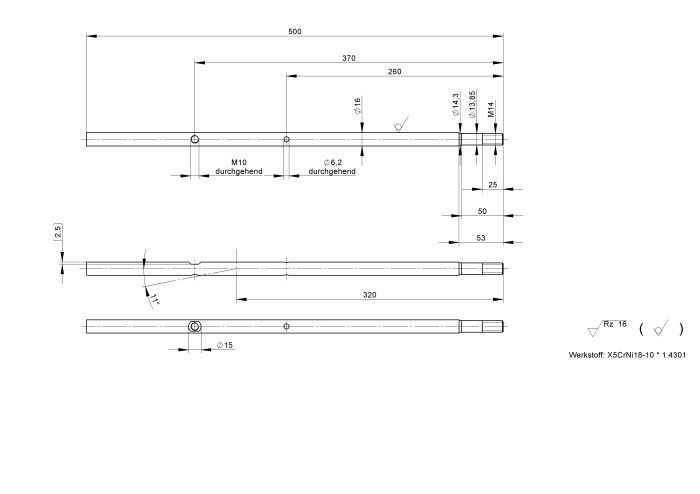

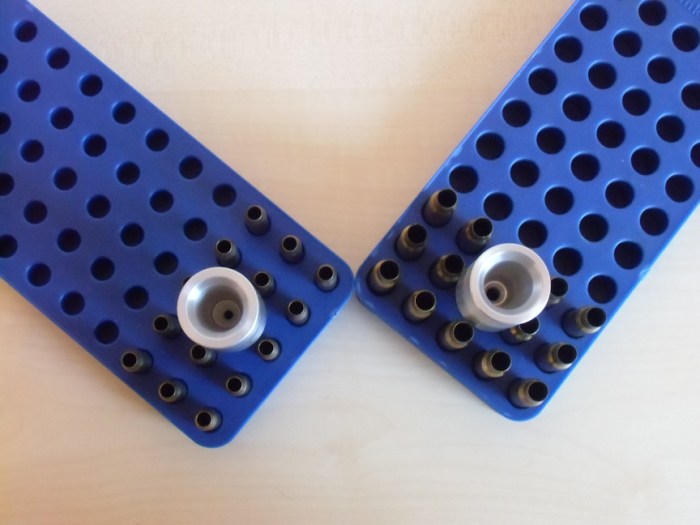

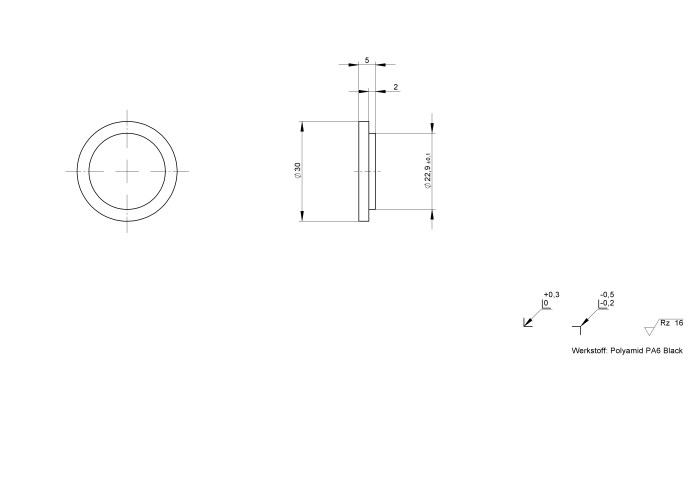

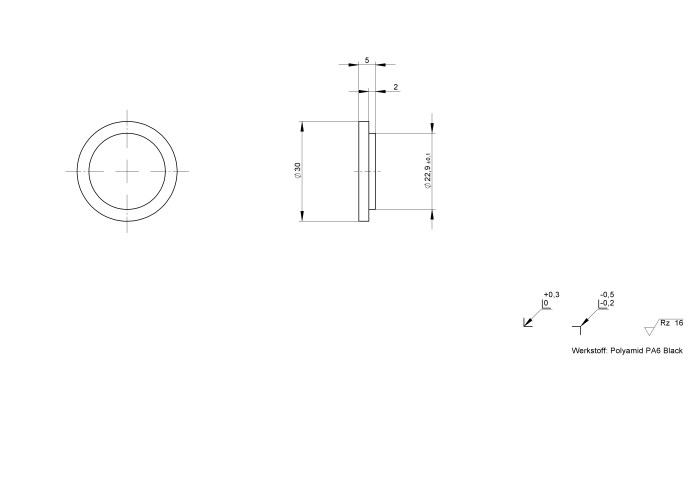

Nach einigen Versuchen ist dieses Rohr dabei herausgekommen

Nach der Installation sollte der Pulverfüller in etwas so aussehen (das schwarze Zeugs ist der Sekundenkleber):

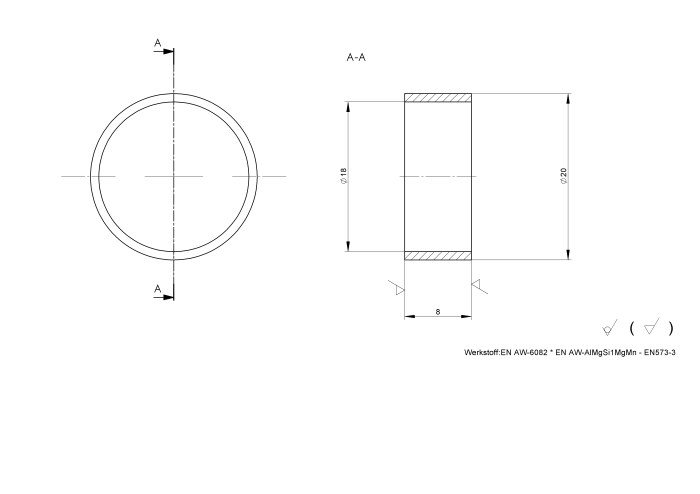

Die Konstruktion besteht im Wesentlichen aus einem einfachen Edelstahlrohr von ca. 120mm Länge, das zunächst auf der Drehbank bearbeitet wird. Dazu muss an einem Ende auf einer bestimmten Länge der Außendurchmesser auf jenen des originalen Kunststofftrichters (der Trichter, aus dem das Pulver unten herausrieselt) angepasst werden. Anschließend wird das Rohr in einem Winkel von 30° gebogen und gekürzt. Nun benötigt man ein Stück Metall, das man so auf das Rohr schweißt, dass es dicht ist. Bestenfalls ist es schon halbrund, ca. 2mm dick und man hat ein (WIG-)Schweißgerät zur Verfügung. Jedenfalls wird am unteren Ende des Rohres mit der Flex wieder ein Schlitz hinein geschnitten, aus dem das Pulver dann herausrieseln kann (Schnittkanten mit einer Feile sorgfältig entgraten!). Ich hätte mich gefreut, wenn die Arbeit hier schon getan wäre, aber das Pulver flog beim Austritt zu stark nach links und rechts. Also habe ich mit Sekundenkleber eine kurze Rohrhülse aus Aluminium an die Austrittsöffnung geklebt, damit seitlich austretendes Pulver gefälligst an die Rohrhülse prallt und dann langsam nach unten fallen kann. Leider hatte das Pulver immer noch zu viel Schwung, sodass ich letzten Endes noch die Rückseite und Teile der Vorderseite der Rohrhülse mit dünnem Blech (ca. 0,3 – 0,5mm dick) zugeklebt habe – danach war endlich Ruhe. Jetzt fliegen ab und an nur noch vereinzelte Körner aus der Waagschale aber damit kann ich leben.

Eigenbau Powder-Trickler

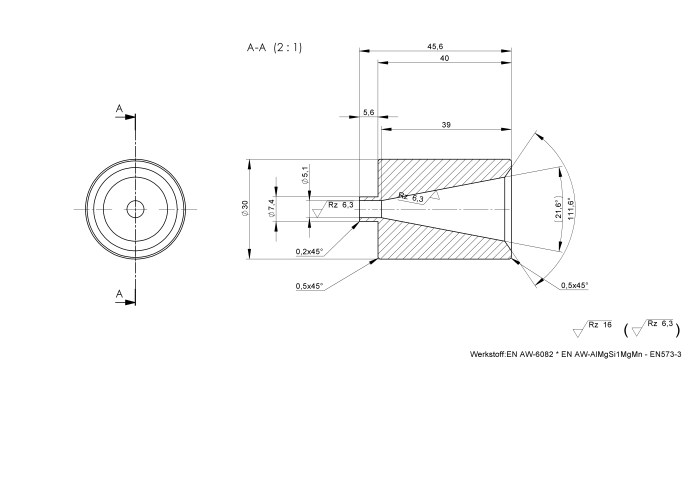

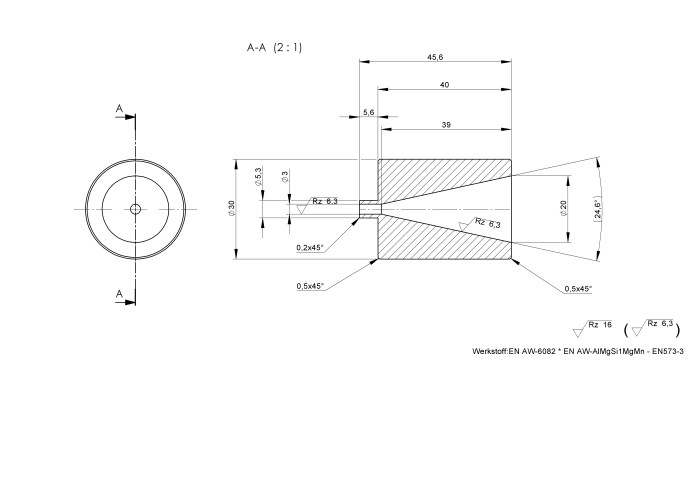

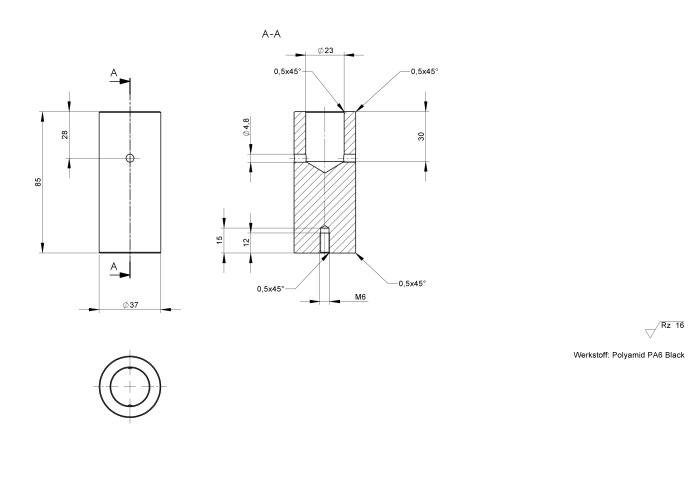

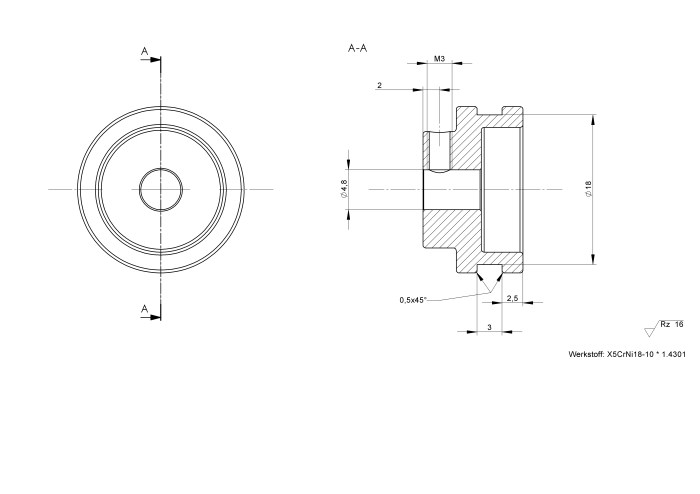

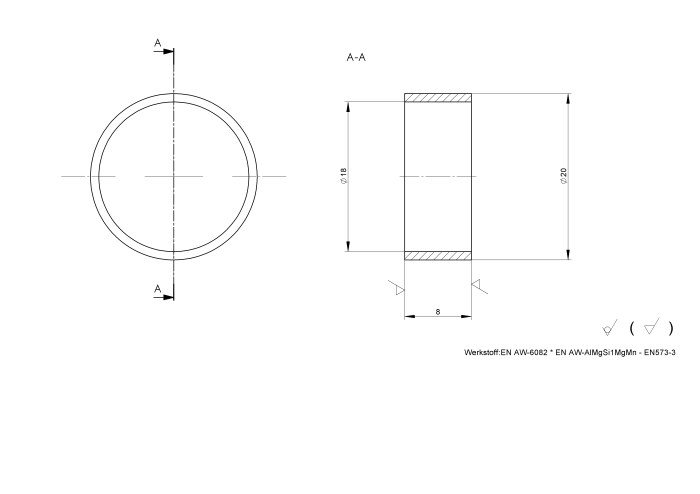

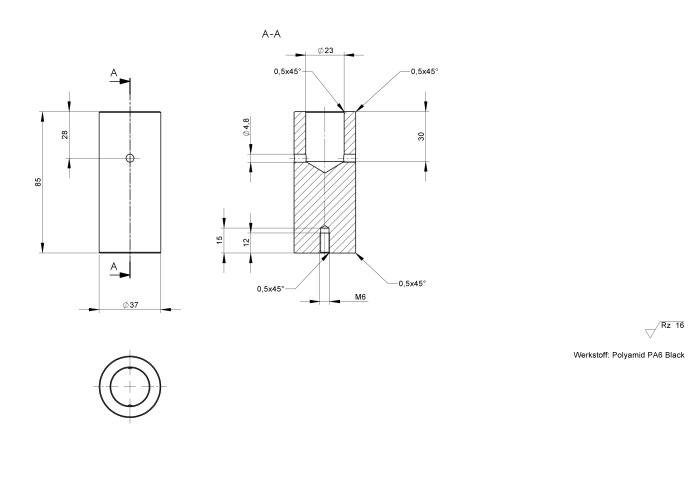

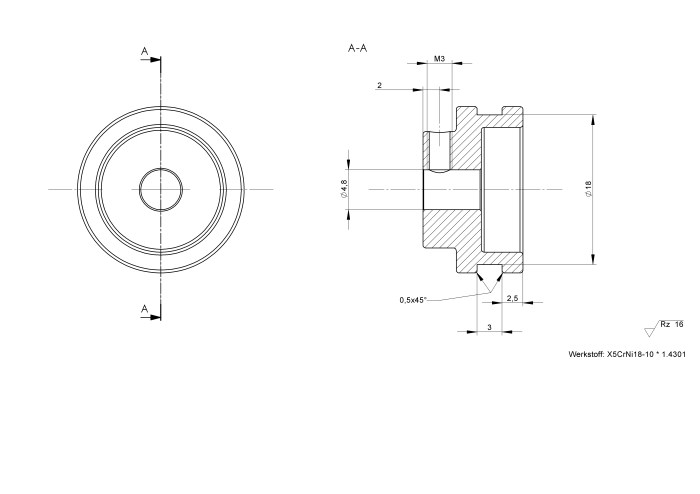

Die nächste Baustelle war die Genauigkeit des Pulverfüllers, aber das Problem ist ja bekannt. Für solche Fälle gibt es ja die Feindosierer („Powder-Trickler“), den könnte man nun kaufen und an die Waagschale stellen – oder anhand folgender Zeichnungen selber bauen. Zur Info: Die Ringnut an der Rändelmutter zu drehen ist nur notwendig, wenn man auch den weiter unten beschriebenen manuellen Antrieb bauen möchte. Genau dann benötigt man die Rändelmutter ( Hersteller: Norelem, Artikelnummer: 06010-1052) mit Nacharbeit auch zwei Mal (davon 1x mit Gewinde M6 und ohne Gewinde M3, bitte weiter unten nachlesen).

Und so sieht der fertige Powder-Trickler aus:

Und so sieht der fertige Powder-Trickler aus:

Damit sich die Rändelmutter auf dem Rohr nicht dreht, wird sie mit einem Gewindestift DIN 914 – M3x6 fixiert. Die Basis des Powder-Tricklers besitzt unten zur Befestigung ein Gewinde M6. Mit einem halbierten Kupferdichtring, den ich unter die Basis gelegt habe, habe ich beim Verschrauben des Tricklers dann die gewünschte Neigung des Rohrs erreicht. Ich empfehle, die nicht benötigte Seite des Rohres noch mit einem Stopfen zu verschließen, ich habe dazu mit der Lochzange ein Stück aus einer Gummimatte gestanzt. Einige Zeit vor dem hier beschriebenen Umbau war bereits meine Plattform zur Aufnahme der Ein-Stationen-Presse vorhanden. Die liegt ergonomisch günstig auf Tischhöhe, wahrscheinlich so, wie die meisten Pressen montiert sind. Den Powder-Trickler dann aber auf Schulter- bzw. Augenhöhe zu bedienen ist denkbar ungünstig und kann bei längeren Arbeiten auch anstrengend und damit nervig werden.

Hier schon mal ein Bild des bisherigen Status:

Powder-Trickler: Manueller Antrieb

Aus diesem Grund besitzt die Rändelmutter auch ihre Ringnut: Die Rändelmutter habe ich mir gleich zweimal angefertigt und auf dem erwähnten Plateau für die Ein-Stationen-Presse eine kleine Aufnahme montiert. Mit Hilfe eines großen O-Rings – der Schnurdurchmesser beträgt 3mm, der Innendurchmesser hängt von Euren Begebenheiten ab – habe ich dann die beiden Rändelmuttern verbunden und mir so einen manuellen Antrieb auf bequemer Höhe geschaffen. Da die Aufnahme ganz individuell gestaltet werden kann, verzichte ich hier auf eine Zeichnung und beschreibe lediglich die wichtigsten Schritte. Verwendet habe ich folgende Komponenten: Ein Stück Aluminium mit der Dicke 10mm. Dieses habe ich mit einer Passbohrung vom Durchmesser 8H7 versehen und eine Gleitbuchse (Firma IHG, Typ DU 0610) eingepresst – man erhält ein Durchgangsloch mit Durchmesser 6mm. Durch dieses Loch führt man eine Rändelschraube mit Gewinde M6 (Firma Norelem, Artikel 06090-062×20). Eine der oben erwähnten Rändelmuttern muss jetzt nochmal nachgearbeitet werden: Das Durchgangsloch auf einen Durchmesser 5,2mm aufbohren und ein Gewinde M6 hineinschneiden. Die Rändelmutter wird dann auf das Gewinde der Rändelschraube gedreht, zum Abschluss wird nochmal mit einer Mutter ISO 4032-M6 gekontert. Und so sieht der „manuelle Antrieb“ komplett aus: An der linken Rändelschraube wird per Hand gedreht, rechts wird dann der O-Ring in die Ringnut der Rändelmutter gespannt und das Drehmoment wird nach oben auf den Powder-Trickler übertragen.

Hier nochmal eine Gesamtansicht:

Eigenbau-Pulvertrichter

Das Zurückschütten des Pulvers in die Patronenhülse geschieht bei mir mit meinem Eigenbau-Pulvertrichter. Eine Beschreibung zu den Kalibern .223 Rem. und .308 Win. findet Ihr später ebenfalls auf diesem Blog. Meine Zeitersparnis beim Befüllen der Hülsen beträgt nun locker 50%, ganz zu schweigen davon, dass mit weniger Handgriffen schlichtweg auch weniger Missgeschicke mit dem Pulver passieren.

Nachtrag:

Wer mehr über die Pulvertrichter für die Kaliber .223 Rem. und .308 Win. erfahren möchte, kann in diesem Artikel mehr darüber lesen.

Eine andere Variante für das Kaliber 6,5×55 Schwedenmauser wird in diesem Artikel vorgestellt.