Schießsportliche Disziplinen meiner Verbände, die das Schießen mit „beliebigen“ Schäften, also solchen, die nicht notwendigerweise käuflich zu erwerben sind, zulassen, haben hohe Gewichtsgrenzen für die jeweiligen Waffen von bis zu 10 kg.

Da ich mich für den Lauf mit 28″ Länge und 1,2″ durchgehendem Durchmesser entschieden habe, bringt allein dieser, mit der Systemhülse und dem Verschluss, ca. 4,5 kg auf die Waage. Mit der bereits gefertigten Mündungsbremse sind es gute 5 kg. Das IOR ZF mit Montageringen bringt auch noch einmal ca. 1 kg zusätzlich.

Bei der Planung des Schaftes hat dessen Gewicht keine vordergründige Rolle gespielt, wesentlich war der Aufbau aus einfachen geometrischen Formen, die sich gut / einfach mit Schrauben verbinden und einfach bearbeiten lassen. Nach ersten Schätzungen wird das Gewicht ziemlich genau auf die 10 kg hinauslaufen, eventuell sind auch noch „Erleichterungen“ notwendig.

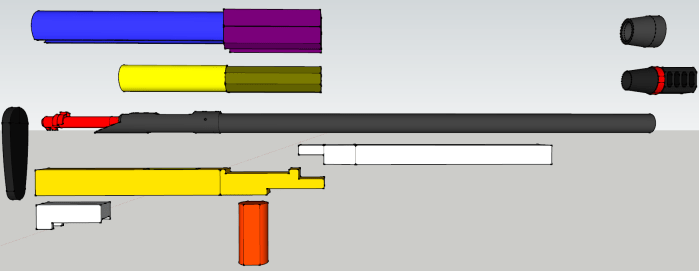

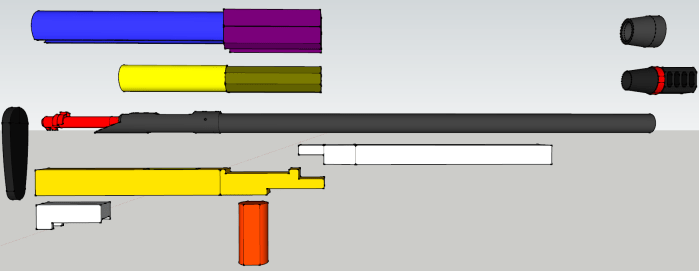

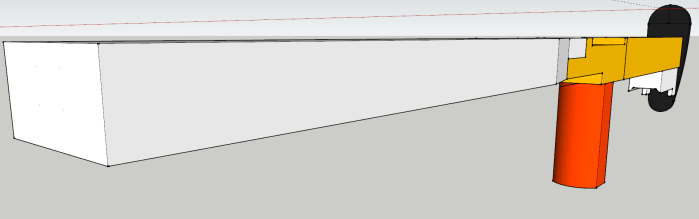

Daraus ergab sich das SketchUp Modell V7, wie in Teil 1 schon gezeigt. Dazu einige Details:

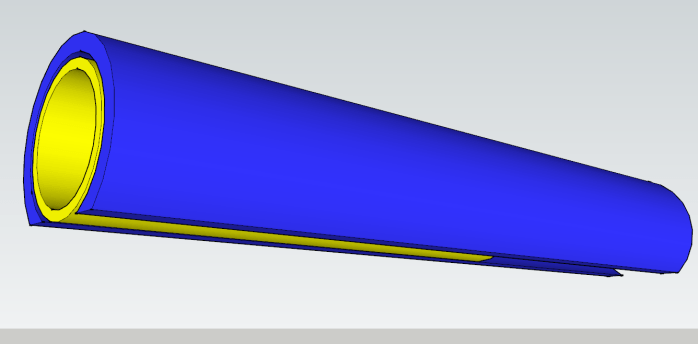

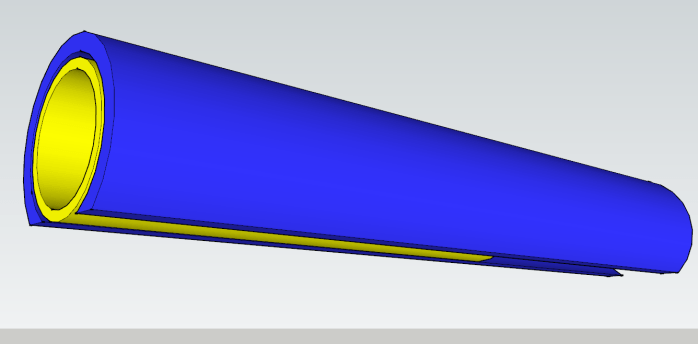

Die Mündungsbremse wird auf den Lauf geklemmt, da bei der Bestellung an ein Mündungsgewinde nicht gedacht wurde. Durch den Laufdurchmesser von 1,2″ / 30,48 mm wurde eine umlaufende Klemmung mit einem geschlitzten Ende an der Mündungsbremse geplant, das die Mündung umfasst und am Außendurchmesser eine Kegel-Form aufweist. Eine Hülse mit passendem Innenkegel wird mit einem M45x2 Gewinde auf die Mündungsbremse geschraubt, festgezogen und klemmt damit die Bremse auf den Lauf.

Der größte Durchmesser beträgt ca. 50 mm an der Hülse auf Höhe des Gewindes. Weitere Details zur Bremse in Teil 4 der Serie.

Der barrelblock besteht aus einem inneren Kunststoff-Block, der den Lauf umschließt und einem Aluminium-Block, der Lauf und Kunststoff-Block mittels Schrauben klemmt, die Verbindung zum Rest des Schafts herstellt und die Schiene zur Aufnahme des Zielfernrohrs tragen wird.

Mit der Zweiteilung des Aufbaus können Fertigungsschwierigkeiten umgangen und eine Element zur Schwingungsdämpfung zwischen barreled action und Schaft eingebaut werden.

Die „Systemhülse“ gliedert sich ebenfalls in zwei Teile, die innere und die äußere Hülse. Die innere Hülse wird auf der Systemhülse der barreled action geführt und erlaubt die Verlagerung des Kammerstängels an das vordere Ende der Systemhülse. Die innere Hülse wird entsprechend ausgespart, um Magazin, Abzug und Auswurffenster nutzen zu können, sowohl in offener wie auch geschlossener Verschlussstellung mit dem 90° Öffnungswinkel des 2-Warzen-Verschlusses der Remington 700.

Die äußere Hülse umschließt die innere Hülse und ist mit dem Schaft verbunden. zwischen innerer und äußerer Hülse gibt es keinen Kontakt, das System kann also frei schwingen. Auch hier gibt es entsprechende Aussparungen für Magazin, Abzug und Auswurffenster sowie den Kammerstängel.

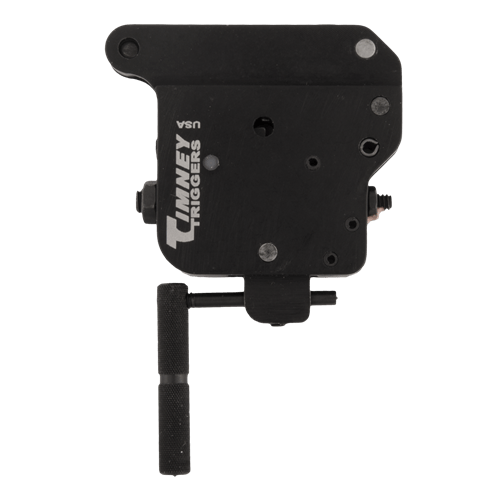

Der Rahmen ist das Rückgrat des Schafts. Er verbindet Vorderschaft und Schaftkappe, nimmt den Griff und das Magazin auf und beinhaltet den Abzugsmechanismus zur Ansteuerung des Timney Abzugs.

Der Rahmen ist für äußere Hülse, Magazin und Abzug ausgespart. An seiner Unterseite ist ein durchgehender Schlitz gefräst. Dieser nimmt eine Platte auf, auf / an dem Griff, Abzugsmechanismus und Magazinhalter befestigt werden. Der Vorderschaft besteht aus einem Aluminium-Profil (I-Typ Nut 5 80 x 40 mm), das noch herum lag (in verschiedenen Modellversionen auch schon verarbeitet worden).

Die Planung ist relativ grob und dient zuvorderst der Materialplanung. Auf Basis der Planung entstand die Materialliste mit Platten, Rohren und Stäben, vorwiegend aus Aluminium 7075-T6 und 6060. Die Mündungsbremse besteht aus C45 Werkzeugstahl und der innere Kunststoffblock aus Polyamid 6.