Knapp 6 Jahre, eine Pandemie und einen neuen Job nach Remington 700 wird ein Bullpup: Teil 7 – Diät für V1 => V2 sind einige Iterationen entstanden, die alle nicht zufriedenstellend oder mit den vorhandenen Möglichkeiten nicht umsetzbar waren. Schlussendlich hat die Remington einen „regulären“ Schaft bekommen. Gekauft ist er natürlich trotzdem nicht sondern auch selbst gebaut.

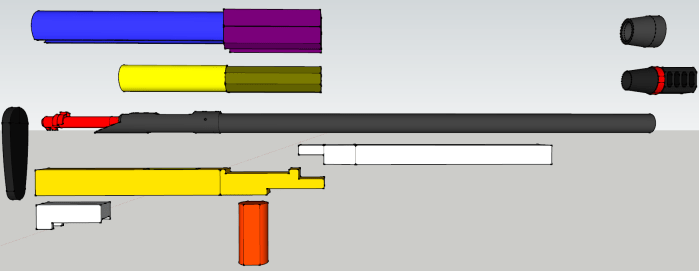

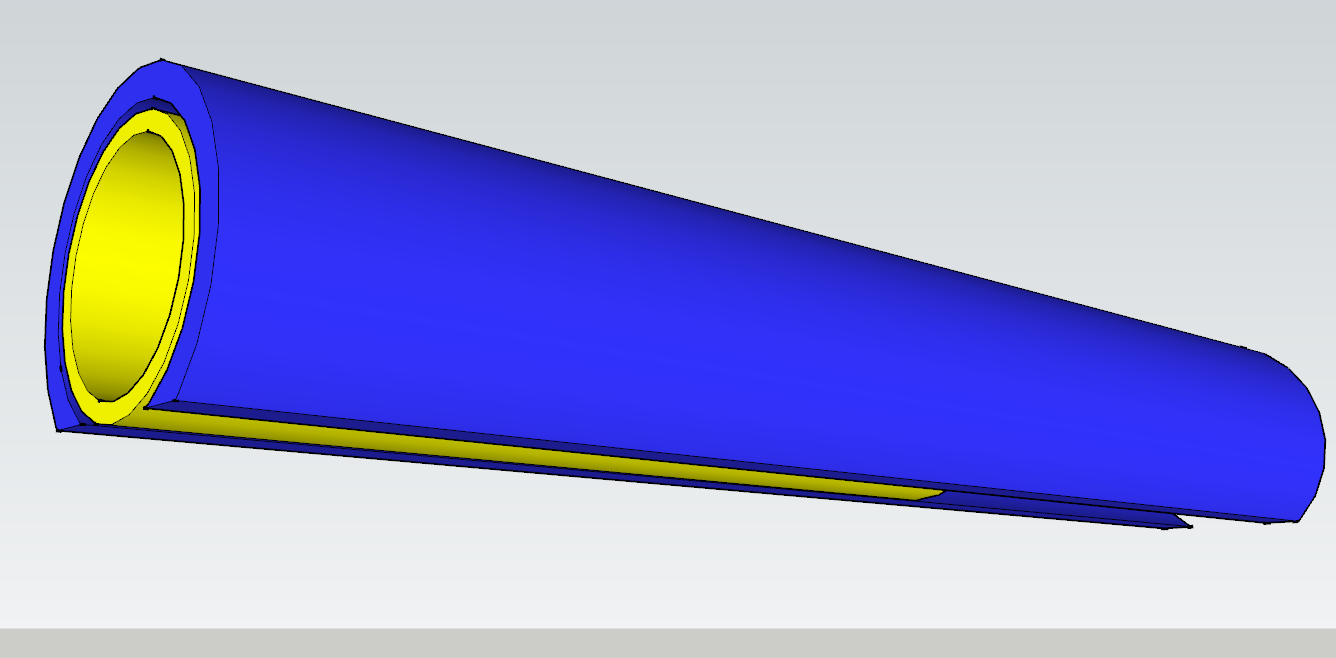

Auf dem Weg zum jetzigen, regulären Schaft gab es einige Zwischenstufe, die Details erspare ich uns. Es war wild. Einer dieser Zwischenstände unterhalb: Da das recoil lug nicht mehr genug Fläche hat, um den Rückstoß aufzunehmen, wurde der zylindrische Lauf vor dem System auf etwa 150mm geklemmt, das System schwingt frei. Ein Klappschaft ist dabei, die wesentlichen Teile sind ein Aluminium Mittelstück, ein Klappscharnier aus Stahl, Hinter und Vorderschaft aus Aluminium und Carbonrohr mit Höhen und Längenverstellung.

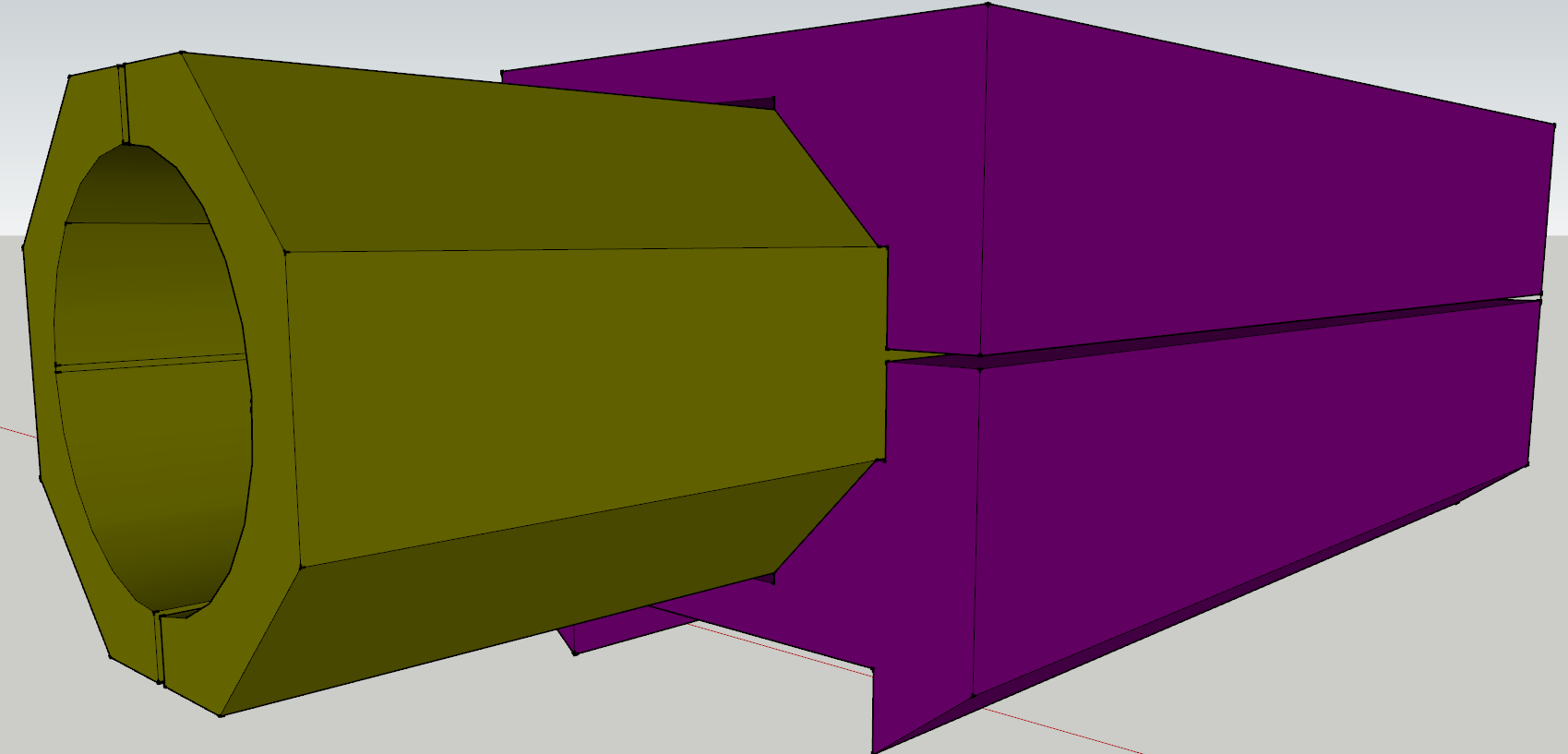

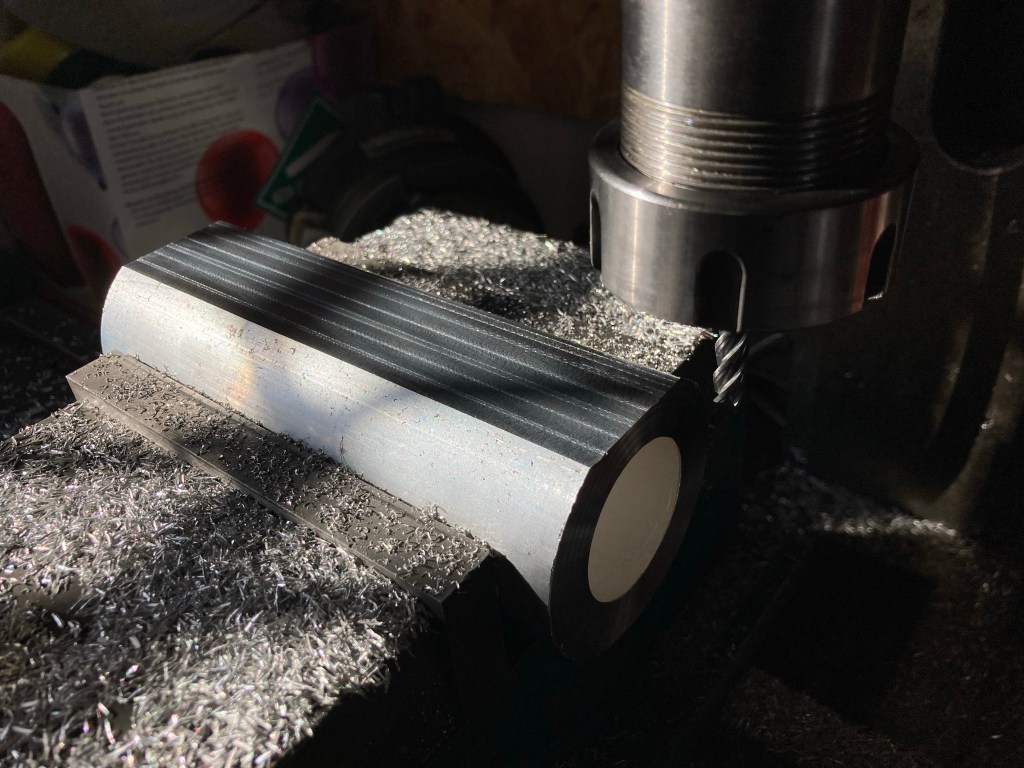

An einigen Stellen war die Konstruktion etwas schwach, die Balance grauenhaft. Der unförmige Klemmblock ist im Prinzip bis jetzt geblieben, wurde allerdings durch eine zylindrische Hülse mit Schlitzklemmung ersetzt.

Die Hülse hat 5 Klemmschrauben M6, die die Aluminiumhülse zusammendrücken, zwischen Hülse und Lauf ist eine geschlitzte POM Hülse zur Vibrationsdämpfung. Unterhalb der Hülse sitzt ein Aluminiumblock der in den Schaft eingebettet ist.

Für die Verbindung sorgen 4 Pins in geriebenen Löchern in Block und Hülse, sowie 4 in die Hülse geschraubten Kipp Zentrierspanner. Das sorgt für eine wiederholgenaue, feste aber leicht lösbare Verbindung.

Für den Schaft wurde nach Vorbild der typischen PRS Schäften von Manners, McMillan etc. eine Aluminium Schablone angefertigt und diese dann aus Multiplex ausgefräst, 4 Lagen zusammengeklebt und die Form ausgearbeitet.

Hier ist der Schaft noch „komplett“ mit Hinterschaft, die angedachte Höhen- bzw. Längenverstellung der Wangenauflage und Schaftbacke hat jedoch nicht funktioniert wie gedacht und wurde durch einen abnehmbaren Hinterschaft ersetzt.

Da das „Ausschäften“ zum Transport im 1m-Koffer doch etwas aufwendig ist und Wangenauflage / Schaftbacke, nun ja, keinen Preis für die Optik gewinnen, beginnt das prototyping mit 3D gedruckten Teilen, Vorbereitung des Stahls, das Schweissen und dann das Überfräsen bis zum fertigen Produkt. Auch hier wird über zylindrische Pins und einen Kipp Zentrierspanner mit gearbeitet. wesentlich schneller in der Handhabung als 4 Zentrierspanner und der Drehmomentschlüssel.

Höhe der Wangenauflage ist durch Klemmung verstellbar, hier stellte sich heraus, das der Stahl zu dick und die Finger an der Klemmschraube zu schwach sind. Im Endprodukt sichert ein gedruckter Spacer die Höhe bis die Muße zurückkehrt hier etwas anzupassen. Die Längenverstellung ist per Gewindeschrauben und beidseitig mit Muttern gesichert, von Q The Fix „inspiriert“. Was dem Schaft dann für eine ganze Weile gefehlt hat, ist eine Beschiftung. Die Aluhülse wurde, wie der Hitnerschaft, Pulverbeschichtet, der Teil aus Holz mit Carbonfaser überzogen. Ein Prozess der für mich neu und dementsprechend mittelmäßig erfolgreich war, die Detailbilder erspare ich uns. Natürlich war ich zu faul es zuvor an einem Reststück zu probieren.

Alle Löcher mit Knete verschlossen, der eingeklebte Klemmblock sichtbar.

gelcoat als Grundlage, entgegen der Dokumentation des Herstellers ziemlich transparent.

Carbonfasermatte drauf, Epoxy drüber und dann 4 mal anschleifen und wieder drüber Epoxy drüber Pinseln. durch die Wartezeiten sehr Zeitaufwendig und auch eine Sauerei. Schutzanzug und entsprechende Maske mit FP3 / Chemikalienfilter ist Pflicht, der Raum hatte eine Abluftanlage. Ein nasser Schliff mit 400er Schleifpapier ergibt eine schöne matte Oberfläche.

Und da ist das (momentane… 😉 ) Endprodukt!

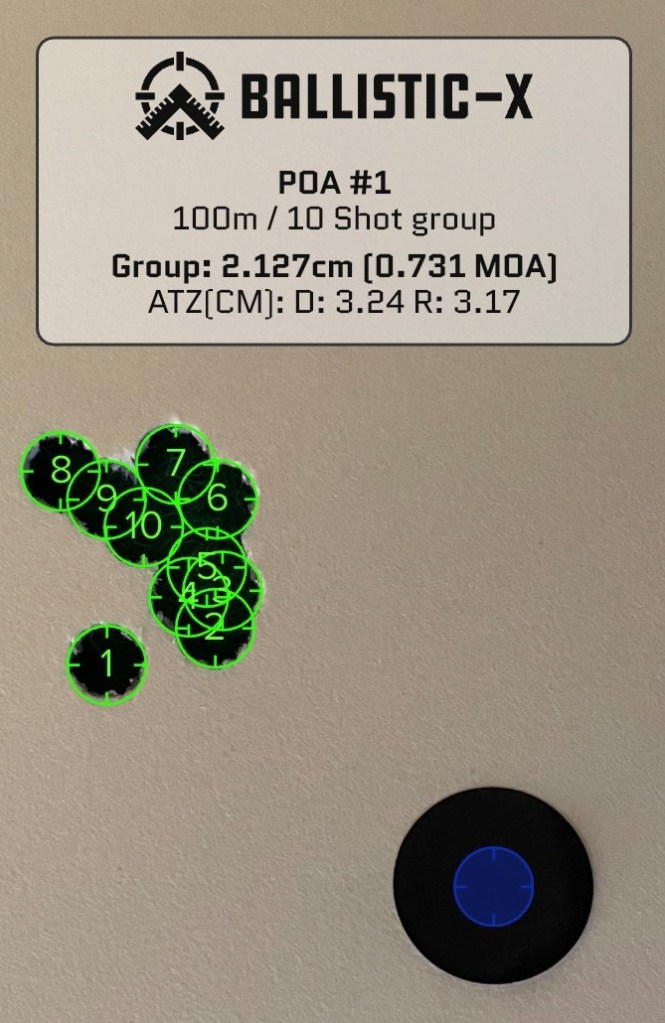

Mit der seit Jahren geschossenen Standardladung hat produziere ich damit diese 10er Gruppe auf 100m, Bild ist gedreht, Schussgruppe ist oberhalb des Schusspflasters.

Für eine neue Ladung, mit etwas mehr Dampf und anderem Pulver ergab sich eine ähnliche Gruppe, auch hier gedreht und absichtlich etwas vom Pflaster weggeklickt im ZF. Seitenstreuung ist mein Unvermögen gerade durch das ZF zu schauen, für Die Höhenstreuung habe ich eine andere Erklärung. Mit dem Garmin XERO Chronograph des Kameraden Jörg habe ich die Geschwindigkeiten aufgenommen und sehr starke Schwankungen festgestellt.

| Schuss | Geschossgeschwindigkeit m/s |

| 9 | 758,7 |

| 10 | 762,6 |

| 11 | 753,7 |

| 12 | 750,5 |

| 13 | 744,4 |

| 14 | 758,2 |

| 15 | 750,5 |

| 16 | 753,4 |

| 17 | 754,7 |

| 18 | 757,0 |

| Mittelwert | 754,4 m/s |

| Spreizung | 18,2 m/s |

| Standardabweichung | 5,15 m/s – 16,9 fps |

nach Cal Zant von precisionrifleblog.com erreichen die Top PRS Schützen Standardabweichungen von 5 fps und, unter anderem, dadurch die notwendigen 0,3 MOA Gruppen für die Wettkämpfe auf diesem Niveau. Aber auch hier bei uns sind ähnliche oder bessere Ergebnisse nötig, um beispielsweise beim BDMP in der Disziplin ZG3 auf 300m oben mitschießen zu können. So hat es dann mit dem Gewehr auch nur für Platz 19 bei den LM ZG3 2023 gereicht. Es Bedarf wohl noch etwas Arbeit an der Wiederladetechnik.

(ACHTUNG: Die Bezeichnung in der Tabelle und die Nummerierung im Bild stimmen nicht überein!)