Nach dem nicht erfolgreichen Umbau meiner Remington 700 in ein Bullpup Gewehr, das System mit Magazin sitzt hinter dem Abzug und verbessert das Verhältnis von Lauflänge zu Gesamtlänge erheblich zugunsten der Handhabbarkeit des Gewehrs, habe ich mir zum runden Geburtstag eine Tikka T3 Varmint kurz links in 6,5×55 SE gegönnt.

Wie so oft, Gedenke ich auch hieraus eine Serie zu machen, in dieser dokumentiere ich den Fortschritt am Projekt aus den letzten Jahren. Wie so oft bei Prototypen und Arbeit mit begrenzten Fertigungsmöglichkeiten und verfügbarer Zeit, gibt es einige Iterationen im Projekt, auch aktuell befindet es sich wieder in einer Umgestaltung.

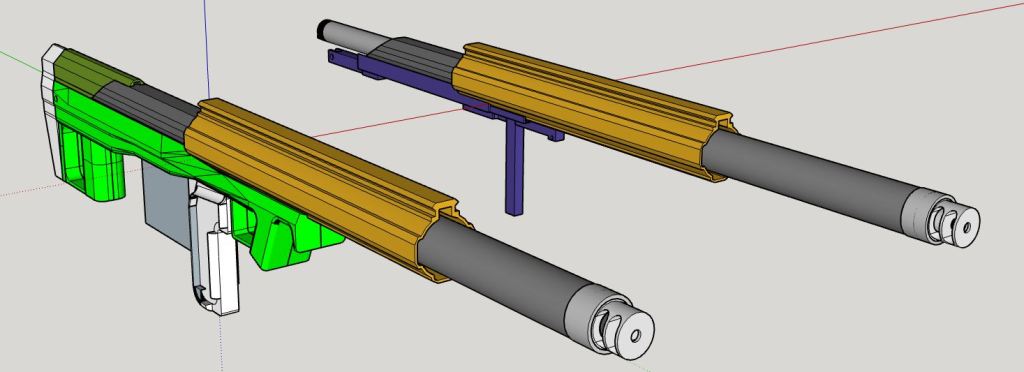

Begonnen hat die Planung noch in Sketchup, zwischenzeitlich bin ich auf Fusion 360 umgestiegen, und sah in den ersten Skizzen so aus:

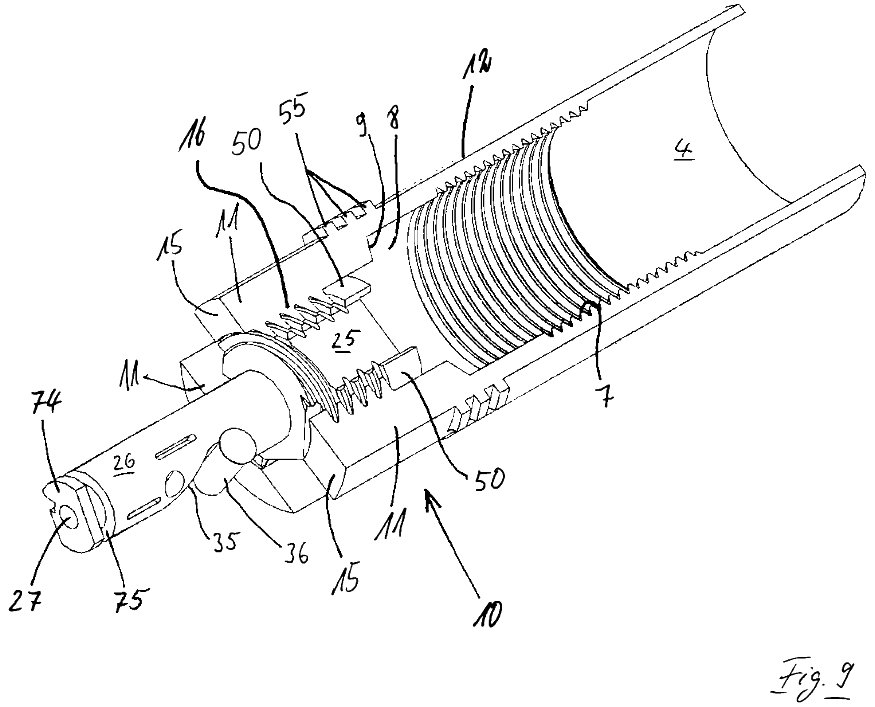

Blau / lila im Hintergrund ist eine aus Aluminium gefertigte Verbindungschiene, an die alle wesentlichen Teile angeschraubt werden, orange ist ein modifizierter AR-15 Vorderschaft und hell bzw. dunkel grün sind Schaftteile die auf der Fräsmaschine aus POM gefräst werden.

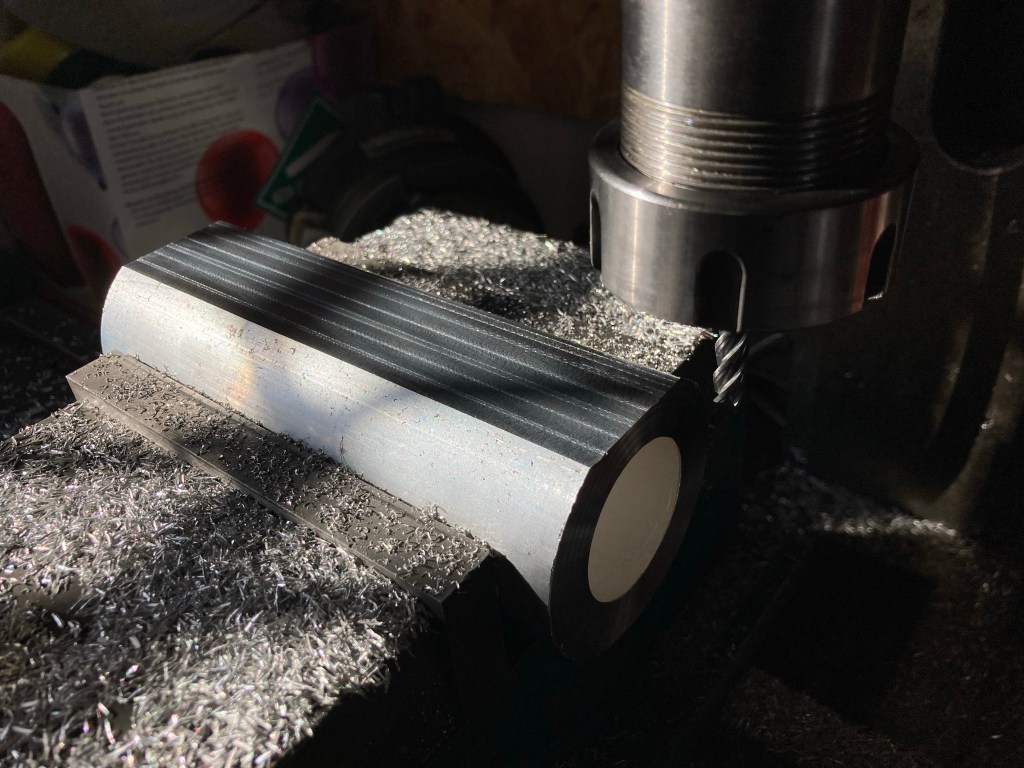

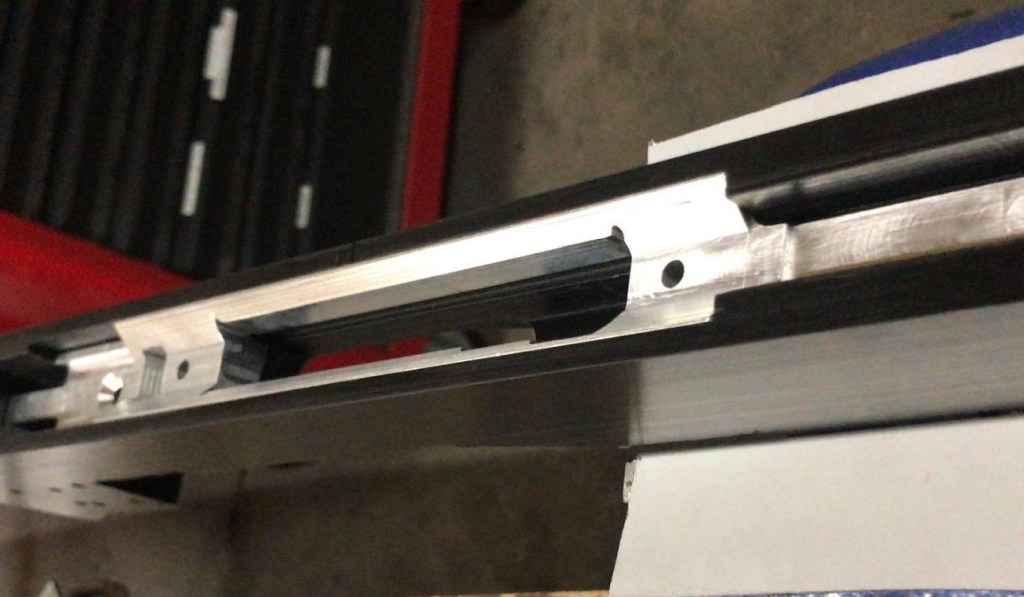

Es entsteht die Verbindungsschiene, Eckpunkte der Ausfräsungen werden vorgebohrt, mittig der für das Magazin (weiss, unterhalb), links am Bildrand der für den Rückstoßstollen ( blau, unterhalb). Zu erkennen ist hier auch schon die geplante V-Bettung die hier noch mit dem 45° Fräser überfräst werden muss. dazwischen die Löcher für die Systemschrauben (rot, unterhalb).

dazu kommen in orange markiert die Bohrung zur Befestigung des AR-15 Vorderschaft, in blau markiert die Ausfräsung zur Aufnahme des Griffs und in schwarz markiert die Bohrungen zur Befestigung der Schaftkappe.

Die Schaftteile werden aus einem massiven POM Block mit der manuellen Fräsmaschine ausgefräst, die markanten Punkte zuvor mittels Bohrungen nach X / Y Koordinaten eingebracht. die Verbindungsschiene aus Aluminium wird in einer passenden Ausfräsung untergebracht.

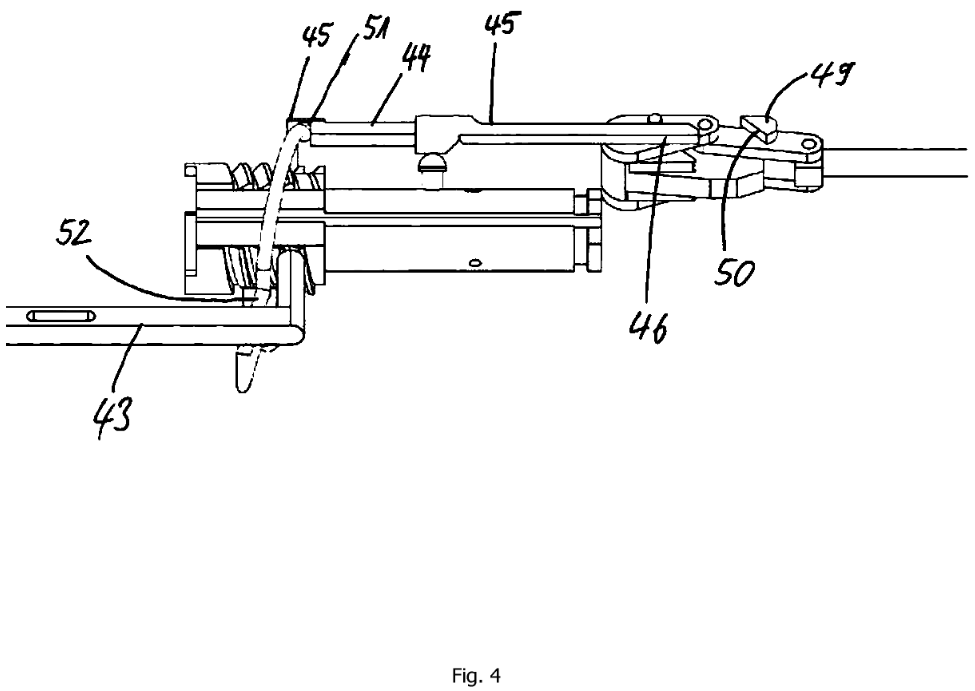

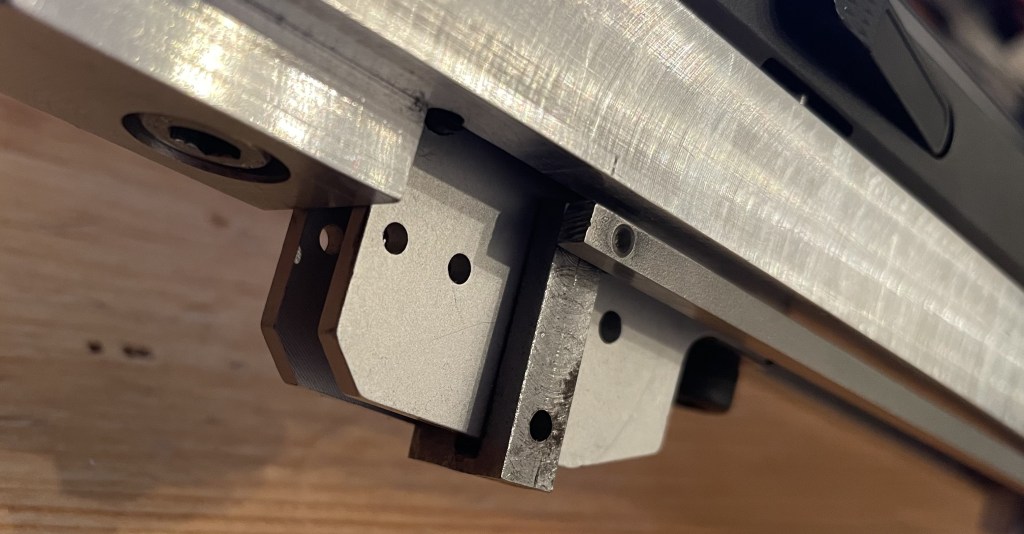

Der Abzug wird mittels Stange nach vorne verlegt, durch die Verlegung der Kontaktpunkte der Abzugsstange nach oben, bewegt sich diese entgegen der Richtung des Abzug. Aus dem Abzug der Tikka wurde das originale Abzugszüngel ausgebaut und durch eines in U-Form ersetzt, das den Kontaktpunkt für die Abzugsstange direkt unterhalb die Systemhülse bringt bzw. die Verbindungsschiene bringt. Auf dem folgenden Bild in gelb markiert der hintere Drehpunkt des „Abzugszüngel“ im Abzugsgehäuse, in rot der vordere am nach vorne verlegten Abzug.

Unterhalb eine Detailaufnahme des neu gefertigten „Abzugszüngel“ im Abzugsgehäuse. Es handelt sich um einen rechteckiges Stück Stahl, welches für die Seitenwand des Abzugsgehäuses eingeschlitzt wurde, mit einer Bohrung für den Stift am Drehpunkt versehen wurde und entsprechend der originalen Fläche in Kontakt mit den internen Teilen des Abzugs geschliffen und poliert wurde.

Für eine bessere Ergonomie beim Repetiervorgang wurde der originale Kammerstängel gegen eine selbst nachgefertigte Variante mit Gewindebohrung parallel zur Achse des Verschlusses ausgetauscht. In diese wird eine seitlich abgebogene Rundstange mit beidseitigem Gewinde eingesetzt. Biegung und Winkel sind dabei so gewählt, das eine gute Handhabbarkeit in relativ weit hinterer Stellung für die repetierende Hand gegeben ist.

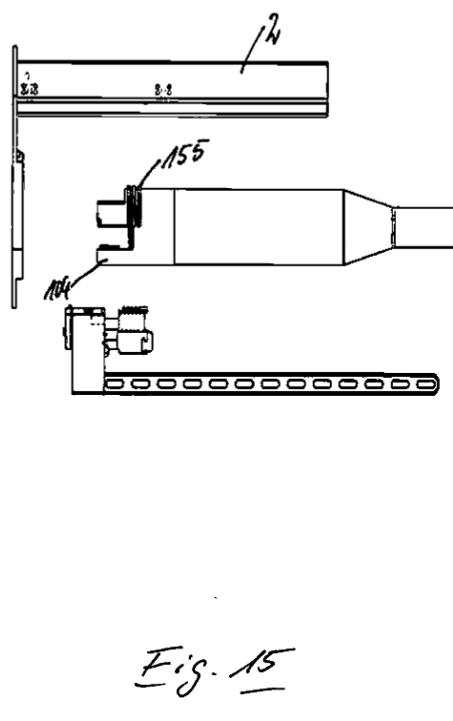

Zum Zeitpunkt des Entstehens dieser Variante habe ich einige Artikel zur Dicke und Steifigkeit von Gewehrläufen gelesen und unter anderem auch zur Versteifung durch Hüllrohre mit entsprechend großen Durchmessern um den Lauf. Ich wollte das selbst ausprobieren und habe entsprechende Haltebuchsen aus Edelstahl für ein Carbonrohr gedreht. das Carbonrohr wurde in die hintere Buchse eingesetzt welches selbst auf dem Lauf im Bereich des Patronenlagers aufgestützt war. Das vordere Ende war eine Kombination von einer auf das Laufgewinde aufgedrehten und mit einer 2-Kammer Mündungsbremse gesicherten Buchse mit entsprechend großem Außengewinde knapp unter dem Innendurchmesser des Carbonrohr. Auf dieses wurde eine weitere Buchse mit entsprechendem Innengewinde aufgesteckt. Durch aufschrauben auf das vorgenannten Außengewinde wurde eine Vorspannung im Rohr erzeugt. Letztgenannte sind unterhalb zu sehen.

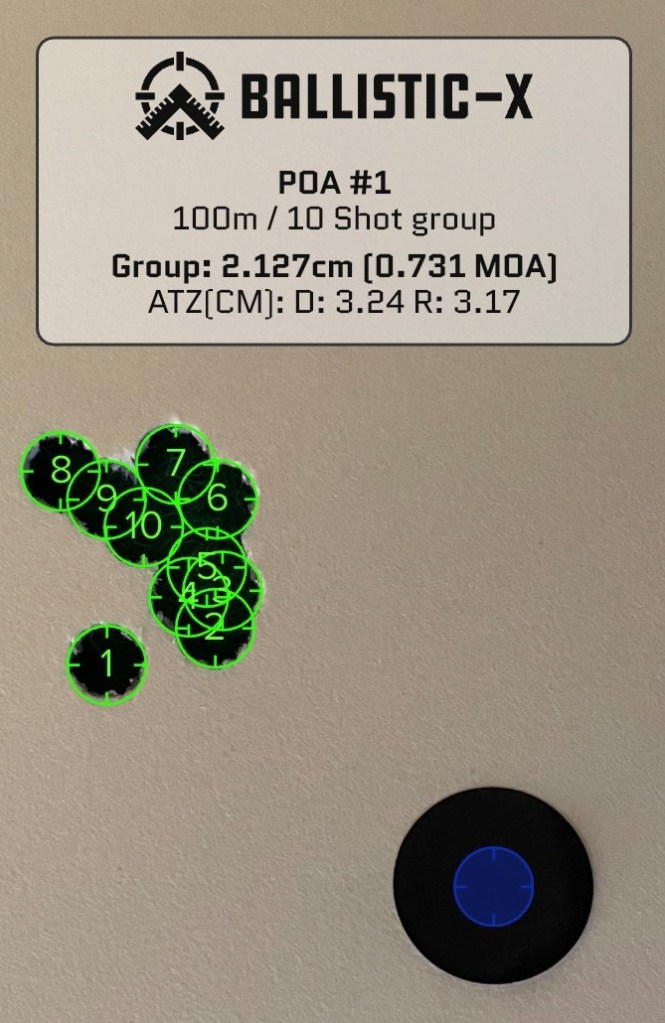

Stand der Variante 1 zum Tikka T3x Varmint Umbau zu einem Bullpup Repetierer unterhalb.

Dabei soll es aber nicht bleiben, weitere Iterationen in der andauernden Entwicklung dieses Bullpup Gewehrs folgen.